ロボットオフラインティーチング(OLP):完全ガイド(事例付き)

ロボットオフラインティーチング(OLP)を基礎から応用まで幅広く解説したガイドです。本ガイドでは、トピックの紹介に続いて、よくある誤解やOLPが解決する課題、その利点、そして実際の成功事例について詳しく説明します。

ロボットオフラインティーチング(OLP)の概念は数年前から議論されてきましたが、特に、溶接、加工、塗装などの用途で産業用ロボットが活用される生産環境において、OLPの価値を十分に理解できていないように見受けられます。本記事では、次のトピックを通じてOLPに関するあらゆる誤解を解消します。

- OLPとは何か

- ロボットオフラインティーチングの歴史の概要

- OLPに関する一般的な誤解や思い違い

- OLPがない典型的なワークフローの課題

- OLPのメリット

- OLPの導入

- 少量生産における影響

- OLPの成功事例

- ロボットを使用する製造業者にとって、OLPを標準ツールにするべき理由

- Robotics OLPソリューション

OLPとは何か

ロボットオフラインティーチング(OLP)とは、3D CADデータに基づき、コンピューターソフトウェア(仮想空間)内でロボットプログラムを生成する方法です。ソフトウェアでロボットプログラムが生成され、検証されると、それを現場のロボットにダウンロードできます。

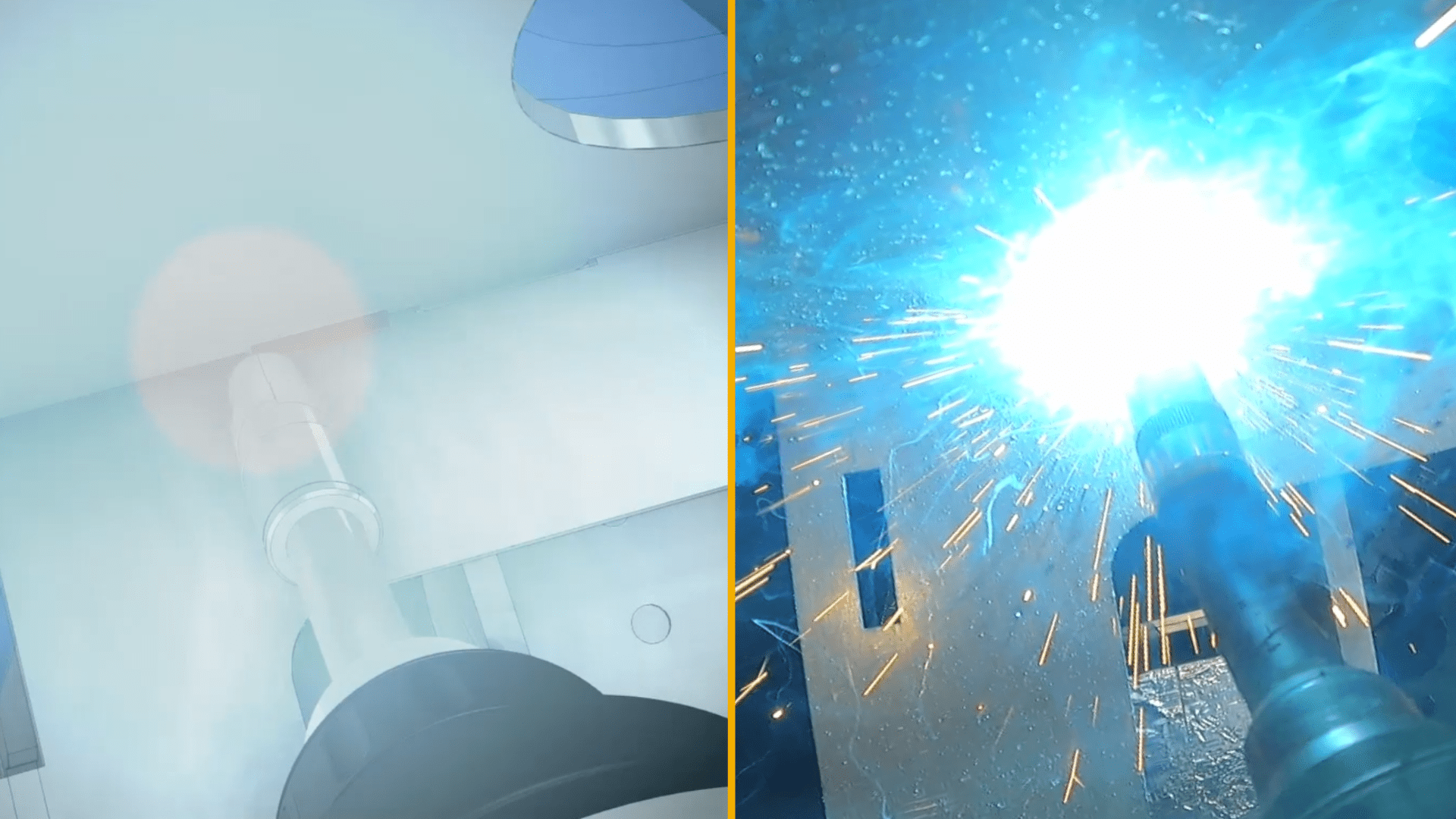

OLPソフトウェアで生成された溶接プログラム(左)と、現場で実際に行われている溶接(右)

まず、OLPを活用するメリットの例を説明します。

金属部品上の円形のパーツを溶接するためにロボットをティーチングする場面を想像してみてください。ロボットは、溶接トーチをパーツに沿って、3Dの孤を描いて動かし、同時に表面に対して正確な角度を保つ必要があります。

ティーチペンダントを使用してポイントを示すこともできますが、多くのポイントを教示する必要があり、時間がかかります。また、トーチとの隙間や角度がばらつく可能性が高くなります。さらに、ティーチングが完了するまでロボットセルは生産できません。停止時間が数日から数週間続くことがあり、生産に影響が出る可能性があります。一方でOLPを使用すれば、ロボットプログラムの作成がはるかに簡単になります。溶接セルのCADファイルをOLPソフトウェアにインポートし、トーチにたどらせたいパスを示します。完了後、ソフトウェアがロボットプログラムを生成し、衝突の可能性などを検証します。検証が完了したら、プログラムをロボットコントローラーにダウンロードし、低速で一度テストを行って最終確認をします。その後、生産を再開できます。

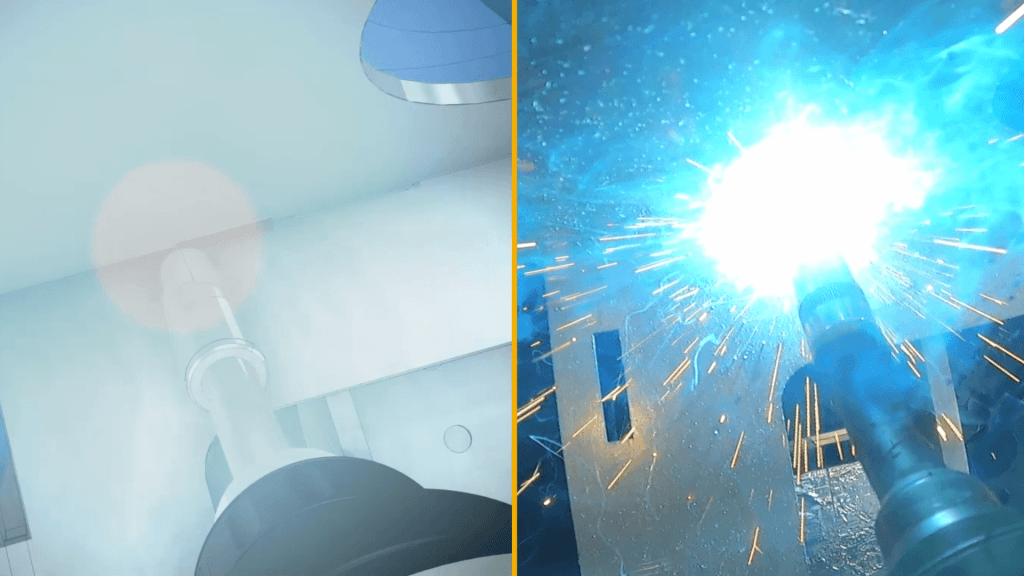

OLPソフトウェアでの円形溶接プログラムの可視化

ロボットオフラインティーチングの歴史の概要

産業用ロボットは当初、ティーチングによってプログラムされていました。つまり、アームを必要な位置に動かし、その位置を保存する方法です。これを操作員やロボットエンジニアの視点から見ると、アームの先端にあるツールセンターポイント(TCP)の姿勢(x、y、z座標や回転)を保存することを意味します。具体的には、各関節モーターの位置がプログラム内に保存されます。

ロボットティーチペンダントを使用してロボットを手動でティーチングする方法

ロボットシミュレーションは1980年代に登場した技術で、CADを使用してロボットの動きや作業セル、作業環境を再現します。その後、CADプログラムから位置情報をポストプロセッシングし、ロボットの動作プログラムを生成する技術が開発されました。これは、CNC機械の加工パスを生成する方法に似ており、この技術が進化してOLPへとつながりました。

現在、OLPには2種類の主要なアプローチがあります。多くのロボットメーカーは、ティーチペンダントに加えてロボットティーチングソフトウェアを提供しています。一方で、ロボットユーザーは独立系のOLP製品を選ぶことも可能で、それには特定のロボットブランドに依存しないというメリットがあります。

OLPの精度は、CADモデルでセルがどれだけ正確に再現されているかに依存しています。作業セルの実際の配置をCAD上のレイアウト以上に正確に把握するためには、「ロボットセルキャリブレーション」と呼ばれる手順を行う必要があります。この手順では、セル内の基準点を測定し、ロボットのツールセンターポイント(TCP)の実際の姿勢や周辺設備の位置をOLPソフトウェアに取り込み、それらを専用のキャリブレーションプログラムで調整することで、モデルと実際の作業セルの完全な一致(デジタルツインの実現)を目指します。測定には、ロボット自体を測定装置として使用する方法や、3Dレーザースキャナーのような外部測定機器を使用する方法があります。

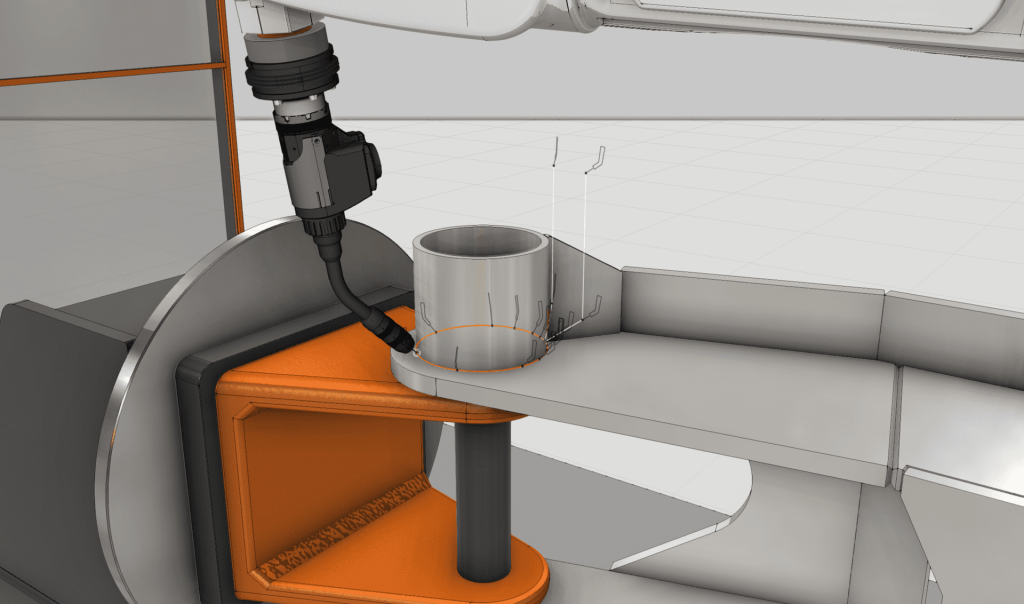

OLPソフトウェアを使用したロボットティーチングの現代的な方法

OLPに関する一般的な誤解や思い違い

OLPが登場してから数年経ちますが、普及はそれほど進んでいません。その理由の一つとして、OLPは何か、どのように使用されるかについての理解が不足していることが挙げられます。このセクションでは、OLPに関する誤解を解決していきます。

1:OLPは大手製造業者向けである

OLPを活用するには大量生産が必要だとイメージされることがありますが、実際はそうではありません。OLPは特に生産サイクルが短く、設定や切り替えが頻繁に発生し、タスクの種類が多い場合に効果的です。小規模・中規模の製造業者の方でも、少量生産を行っている場合にはOLPが役立ちます。

2:OLPは使いにくい

他のソフトウェアと同様、OLPでも一定のトレーニングと学習が必要です。どのOLP製品を選ぶかによりますが、優れたOLP製品は直感的かつ論理的で使いやすく、初心者のユーザーでもすぐに使い方を習得できます。

また、ティーチペンダントを使用してプログラムするとしても、コマンドはブランドごとに異なり、システムが古いロボットモデルから新しいロボットモデルに変更されることもあるため、手動ティーチングにおける複雑さがあります。

3:OLPは高額である

OLPソフトウェアは追加購入が必要ですが、購入すれば、あらゆるブランドのロボットをサポートできます(単一のロボットベンダーへの依存を回避できます)。

OLPユーザーによると、OLPを導入したことで停止時間が短縮し、ロボット稼働率が向上し、ROI(投資収益率)が改善しました。ティーチングによる停止時間を最大90%短縮し、単一プロジェクトで投資を回収できた事例もあります。

4:OLPを導入すると、スキルのあるロボットエンジニアが不要になる

OLPソフトウェアによりプログラムをより迅速に作成し、ティーチングにかかる時間を短縮できますが、技能を持ったロボットエンジニアは依然として必要です。パス計画や最適化、衝突回避などは経験豊富なロボットエンジニアによって行われるのが最適です。OLPソフトウェアは、ロボットエンジニアの生産性を高め、より複雑なタスクや安全な環境でのイノベーションに時間を費やすために役立ちます。

OLPがない典型的なワークフローの課題

OLPを使用しない場合、ロボットを直接ティーチングすることになります。この方法には少なくとも次の3つの問題点があります。

- プロジェクトの遅延と追加コストが発生するリスク

- 安全上の懸念

- 生産能力の損失

ロボットでティーチングを行うと、プロジェクトが遅れるリスクが大きくなります。ティーチングを行う前に、すべてのツールや治具を設計し、製造し、設置する必要があります。さらに、コンベアーや他の資材搬送装置がセットアップされ、部品が使用可能な状態になった時点で、初めてロボットエンジニアがロボットのティーチングを開始できます。

問題が起こるのはほぼ避けられません。例えば、ロボットが特定の位置に到達できなかったり、部品が間違った場所にあったり、目標サイクルタイムを達成できなかったりする場合があります。

いずれの場合でも、セルの問題箇所を再設計する必要があります。その結果、生産開始が数週間遅れ、追加コストが発生する可能性があります。

ティーチペンダントでポイントを教示する際、多くの場合、ロボットエンジニアがセル内に入る必要があります。ツールの動きを確認したり、衝突をチェックしたりするためです。安全対策として、ロボットを「ティーチ」モードにすることで安全性は確保されますが、ロボット自体やセル内の他の装置が突如動作するリスクは残っています。

ロボットエンジニアが作業セル内でポイントをティーチングしている間、ロボットを使用して他の作業を一切行えません。つまり、ティーチングが完了し、プログラムが検証されるまで生産することができません。作業時間の見積もりは、優秀なロボットエンジニアでも難しく、予想よりティーチングに時間がかかってしまう場合もあります。

OLPのメリット

OLPソフトウェアを使用した製造業者によると、以下のようなメリットがあります。

- ロボットの停止時間の削減

- ティーチング時間を最大80%削減し、ロボット稼働率を最大95%向上させることで、ロボットエンジニアの生産性を高め、セルの停止時間を削減できます。

- 迅速なセットアップ時間

- ティーチングが順番ではなく同時に行われるため、新製品を生産に投入するまでの時間が短縮されます。

- 安全性の向上

- 事故や怪我のリスクを低減できます。

- 高品質で安定的な生産

- ロボットティーチングは、サイクルタイムや品質・安定性の面で最適化されているため、より高品質で安定した生産が可能になります。

- ロボットブランドやプロセスに依存しないティーチング

- 高度なOLPソフトウェアは、ロボットブランドやプロセスの種類に関係なく、すべてのアプリケーションに対応できます。

- 予期せぬ問題の回避

- 治具やツールの土壇場での変更を排除します。

さらに、OLPのメリットとして「製造性を考慮した設計(DFM)」への貢献が挙げられます。DFMとは、異なる基準、システム、設計手法ではなく、全員で同じプロセス知識を共有できるような設計のことです。さらに、ティーチングとセルの設計・構築が並行して進行するため、サイクルタイムを短縮し、製品品質を向上させるために、設計をさらに最適化できます。

OLPの導入

OLPは全てのロボットアプリケーションに適用可能であり、必要なのは作業セル、部品、ツール、治具のデジタルモデルが揃っていることです。今日では、すべてがCADで設計されているため、スムーズにデジタルモデルを揃えることができます。特に、ロボットのパスが複雑で、多数のポイントをティーチングする必要がある場合、OLPが大いに役立ちます。

これらの点を踏まえると、OLPの理想的な導入事例は以下の通りです。

- 溶接:アクセス性や角度の調整はOLPが特に得意とする分野であり、複雑な溶接ビードでは多数のポイントが必要になる場合があります。

- コーティング(塗装):溶接と同様に、塗装では角度の調整が重要です。また、均一な塗膜厚や適切なスタンドオフ距離を維持し、すべてのエリアに最適にアクセスして塗装できることも求められます。

- 塗布:多くの組立工程では、長く複雑な接着剤ビードの塗布が求められます。OLPを活用すれば、均一な品質を維持しながら、ツールパスを迅速にオフラインで作成することが可能です。

- 加工(表面):ビードブラストやバリ取りなどの作業では、多くの場合、動作パスが長く複雑になるため、多くのポイントが必要になります。

- 組み立て作業(治具レス):把持や挿入といった動きにおいて、グリッパーの角度を正確に制御する必要があります。OLPにより、その正確性を高めることができます。

- 資材運搬作業:OLPにより、最短距離での移動が可能となり、時には通常見つけにくいような、最も効率的なパスを見つけることができます。

- 切断:標準的な部品の場合、プラズマ切断やレーザー切断、ウォータージェット切断などを使用して切断できますが、複雑な形状の場合は、OLPで生成された正確な切断パターンを実行できるロボットが必要です。

少量生産における影響

OLPは、ロボットを使用するすべての製造業者にとって役立ちますが、特に生産規模が小さく、生産サイクルが短い場合に効果的です。ティーチングを直接行う場合、頻繁なセットアップ変更により、可用性や稼働時間が大幅に削られてしまいます。OLPの場合、仮想空間でプログラムがテストされ、物理的なセル(治具、グリッパーなど)の変更が行われている間にロボットにダウンロードできます。衝突がないことを確認するため、ロボットを低速で一度実行し、その後セルで生産を即座に再開できます。

ドキュメントやモデル内の設計関連の問題を事前に特定し、他のチームに伝達し、生産停止時間を発生させることなく解決できます。

OLPの成功事例

南アフリカの大型トレーラー製造業者であるAfrit Trailers社は、OLPを導入しました。 その結果、ロボットティーチングにかかる時間が、セル内での2週間からオフラインでの4日間に短縮されました。Afrit Trailers社のMechatronic EngineerであるFerdi Beukes氏は次のように述べています。

手動ティーチングやティーチングにおける微調整を行う必要がなくなったことで、溶接や他のシステムの改善に多くの時間を割けるようになりました。

Volvo社は、連結式トレーラーやホイールローダーの製造事業でOLPを導入しています。同社では、少量多品種の部品を対象としたパイロットセルで、搬送ロボットと溶接ロボットを使用して「治具レス溶接」を実施しています。

フィンランドのHT Laser社は、複数メーカーのロボットを使用し、少量生産向けのロボット切断およびロボット溶接を行っています。同社では、ティーチング時間を節約し、生産能力を向上させるためにOLPを採用しました。HT Laser社のProduct Development ManagerであるJanne Tuominen氏は次のように述べています。

オフラインティーチングのメリットを、生産現場で日々実感しています。最大のメリットは時間の節約です。生産を止めることなくティーチングを行えるため、機械を稼働し続けることができます。また、ソフトウェアの特定のマクロ機能によって、ティーチングプロセスの時間をさらに短縮できます。オフラインティーチングは、大型の溶接部品や作業が困難な高所に配置された溶接部品の問題に対応する際にも役立ちます。

ロボットを使用する製造業者にとって、OLPを標準ツールにするべき理由

OLPによって大幅な生産性向上が見込まれることを考えると、OLPには、作業セルで手動ティーチングを行う場合には得られない優位性があるといえます。OLPには次のようなメリットがあります。

- コスト効率の高いロボットティーチングソリューション

- ロボットの物理的なテストやデバッグの必要性の削減

- 安全性の向上と事故や怪我のリスクの軽減

- より迅速かつ正確なティーチングの実現

Visual Components Robotics OLP

Visual Componentsは長年にわたり3D製造シミュレーションの分野をリードしてきました。OLPがロボットシミュレーションから発展したことにより、OLP技術とロボットシミュレーション技術は補完的な関係を築いてきました。この背景から、Visual Componentsグループは2022年10月にDelfoi Robotics OLPソフトウェア(Visual Componentsプラットフォーム上に構築)を買収し、独自のOLP製品である「Visual Components Robotics OLP」を発表しました。

Visual Components Robotics OLPソリューションの持つ独自性:

- 直感的で、学びやすい

- レイアウトやプロセスに依存せず、多くのロボットアプリケーション(溶接、加工、塗装)に対応

- ロボットブランドに依存せず、17種類のポストプロセッサー(今後さらに追加予定)と40種類のロボットコントローラーを含むあらゆる主要ブランドのOLPに対応

- コアプロセスの知識を体系化して保存し、製品、セル、治具設計に関わるすべての関係者にコアプロセスの知識を共有

- 非常に高速かつ自動化された信頼性の高いプログラムを生成し、検証

- インテリジェントかつ自動化されたツールでロボットプログラムの問題を解決

- 30か国以上で利用可能で、複数言語をサポート

ロボットオフラインティーチングへの第一歩を踏み出しませんか?

作業セルでロボットを手動ティーチングするのは、遅く非効率的です。この方法ではセルが数日から数週間にわたり停止し、生産開始が遅れます。一方でOLPは、仮想空間でティーチングを行い、準備と検証が完了したらロボットにプログラムをダウンロードすることで、生産を迅速に開始できます。

OLPは、生産スピードの向上、コスト削減、効率化、そして品質向上において、従来の方法を大きく上回るメリットを提供します。Visual ComponentsのロボットOLPは、簡単に習得できるうえ、主要なロボットブランドすべてに対応しています。導入をご検討中の方は、ぜひお気軽にお問い合わせください。