Ponsse: Forstmaschinen-Innovation und Produktivitätsverbesserung mit Visual Components Robotics OLP

Ponsse Plc., ein weltweit führender Hersteller von Forstmaschinen, hat seinen Produktionsprozess durch den Einsatz von Visual Components Robotics OLP umgestellt. Ponsse ist bekannt für seine Ablängmaschinen und hat das Roboterschweißen und die Offline-Programmierung eingeführt, um die Produktivität zu steigern und Prozesse zu rationalisieren. Mit Visual Components ist Ponsse der Konkurrenz um ein Zehnfaches voraus. Das Unternehmen nimmt pro Jahr etwa eine neue Roboterstation in Betrieb und fertigt jährlich etwa 1.000 Maschinen.

Pionierarbeit im kundenorientierten Forstmaschinenbau

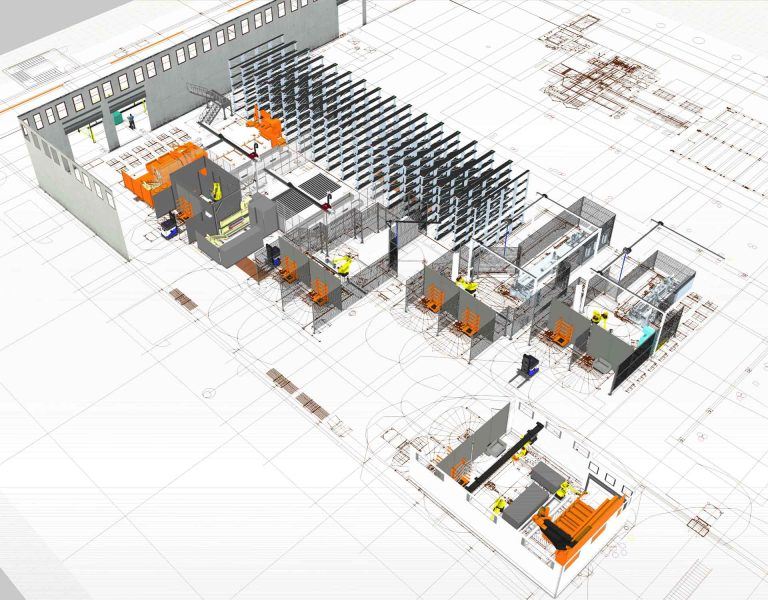

Das finnische Unternehmen Ponsse Plc. wurde 1970 mit dem Ziel gegründet, die besten Forstmaschinen der Welt herzustellen und ist heute ein globaler Pionier in der Forstmaschinenindustrie. In seinem 40.000 m² großen Werk in Vieremä hat sich das Unternehmen auf den Verkauf, den Service, die Herstellung sowie die technologische Entwicklung von umweltfreundlichen Ablängmaschinen für die Forstwirtschaft spezialisiert. Ponsse beschäftigt über 1.800 Mitarbeiter/Innen, ist in 40 Ländern tätig und stellt eine breite Palette von Harvestern, Forwardern und anderen Maschinen her.

Innovation ist einer der Grundwerte von Ponsse. Das Unternehmen setzt sich für eine nachhaltige Forstwirtschaft ein, indem es seine Produkte, Dienstleistungen und Prozesse kontinuierlich verbessert, um den Erfolg seiner Kunden zu sichern. Dies hat zur Entwicklung moderner Forstmaschinen und zu einer wachsenden Zahl zufriedener Kunden geführt. Um die Nachfrage der Kunden zu befriedigen, stellt Ponsse jährlich rund 1.000 Maschinen her und nimmt jährlich etwa eine neue Roboterstation in Betrieb.

Produktivitätssteigerung mit Roboterschweißen und Offline-Programmierung

In anspruchsvollen Produktionsumgebungen ist die Automatisierung des Schweißens unerlässlich, um die Produktivität zu steigern. Ponsse hat dies erkannt und der Verbesserung der Schweißprozesse in seiner Produktionsentwicklung immer Priorität eingeräumt. Diese Erkenntnis führte dazu, dass das Unternehmen vor mehr als 15 Jahren das Roboterschweißen einführte. Heikki Selkälä, Leiter der Produktionsentwicklung bei Ponsse, erklärte, dass das Ziel des Unternehmens darin bestehe, alle grundlegenden Schweißvorgänge zu automatisieren, und zwar im Rahmen einer breit angelegten Initiative, die darauf abzielt, so viele Prozesse wie möglich zu automatisieren, wobei der Schwerpunkt auf dem Schweißen liegt.

Als Ponsse das Roboterschweißen in seinen Betrieb einführte, stieß das Unternehmen auf Schwierigkeiten, weil die Roboterprogrammierung komplex und zeitaufwändig war. Die Programmierung wurde online mit einem Programmiergerät durchgeführt, was bedeutete, dass der Roboter zwei Wochen lang inaktiv war, bis die Programmierung abgeschlossen war. Diese Betriebsunterbrechung hatte erhebliche Kostenfolgen, da sie zu Verzögerungen im Fertigungsprozess führen konnte.

Um diese Herausforderungen zu bewältigen und die Zeit für die Roboterprogrammierung deutlich zu verkürzen, brauchte Ponsse einen Partner, der über das Fachwissen und das Verständnis für die Offline-Programmierung verfügt. Die Lösung kombiniert die Offline-Programmierkenntnisse von Delfoi, jetzt Visual Components Robotics OLP, mit der leistungsstarken Visual Components-Plattform.

Heute werden 80 % der Ausrüstungen von Robotern geschweißt. Unser Partner für die Offline-Programmierung dieser Roboter ist von Anfang an Visual Components gewesen. Der Eckpfeiler unserer gemeinsamen Wachstumsgeschichte war die kontinuierliche Weiterentwicklung der Software von Visual Components, um unsere Bedürfnisse zu erfüllen. Ihre Prozesskompetenz hat sich erheblich weiterentwickelt, und wir konnten uns immer auf ihre agile Arbeitsweise verlassen.

Heikki Selkälä, Production Development Manager, Ponsse

Ponsse stellt hohe Anforderungen an seine Produktionsprozesse und erwartet von seinen Partnern das gleiche Maß an Kundenorientierung, langfristigem Engagement und Zuverlässigkeit. Visual Components Robotics OLP, früher bekannt als Delfoi Robotics, erfüllt diese Anforderungen bereits seit über 15 Jahren.

Höhere Auslastung der Automatisierung für die kontinuierliche Produktion

Mit Hilfe von Visual Components Robotics OLP können die Programme trotz der sehr anspruchsvollen Produktionsprozesse von Ponsse und der Komplexität der Roboterprogramme innerhalb eines Tages abgeschlossen werden. Die Programme bestehen aus Yaskawa-Robotern, die das Schweißen von Forstmaschinenrahmen durchführen, einschließlich mehrerer gebogener Schweißnähte und Schweißnähte innerhalb von Rahmenstrukturen.

Die Vorteile der Offline-Programmierung zeigen sich jeden Tag. Als einen Hauptvorteil sehe ich, dass die Offline-Programmierung die Dinge viel schneller und einfacher macht, wenn die Roboterprogrammierung außerhalb des Produktionssystems durchgeführt werden kann, ohne die Produktion zu unterbrechen. Früher mussten wir die notwendigen Anpassungen während des Wochenendes vornehmen, bevor die Produktion am Montag fortgesetzt werden konnte. Statt der zehn Tage, die die Programmierung früher dauerte, kann sie jetzt in nur einem Tag abgeschlossen werden.

Asko Haataja, Leiter des Robotik-Teams, Ponsse

Optimierung der Schweißbarkeit zur Maximierung der Produktivität

Zusätzlich zur Offline-Programmierung wird die Roboterprogrammierungssoftware verwendet, um die Schweißbarkeit des Produkts in Verbindung mit dem Produktdesign und der Produktentwicklung zu analysieren. Dadurch soll der Anteil des Roboterschweißens im Vergleich zum manuellen Schweißen maximiert werden.

In Fällen, in denen “versteckte Stellen” in den geschweißten Teilen für den Bediener während des Roboterteachings nicht sichtbar sind, muss oft manuell geschweißt werden. Bei der Offline-Programmierung kann der Bediener das Produkt jedoch im CAD-Modell sehen und so das Schweißen der inneren, verborgenen Bereiche mit einem Roboter ermöglichen. Dies erhöht den Automatisierungsgrad erheblich und beschleunigt die gesamte Produktionszeit, indem es den Bedarf an manuellem Schweißen drastisch reduziert.

Die Anpassungsfähigkeit und die Funktionen von Visual Components Robotics OLP haben sich für unsere Bedürfnisse als hervorragend erwiesen. Die visuelle Plattform ist praktisch und der Code kann Dinge tun, die sonst von Hand erledigt werden müssten. Wenn es darum geht, mit mehrachsigen Portalen zu schweißen, könnte uns ein gewöhnliches Softwareunternehmen nicht helfen. Gerade in diesen Angelegenheiten bringt uns die Flexibilität und Agilität von Visual Components Vorteile, die wir sehr schätzen.

Heikki Selkälä, Production Development Manager, Ponsse

Visual Components Robotics OLP wird nicht nur bei Produktneuheiten, sondern auch bei der Weiterentwicklung bestehender Programme eingesetzt, was das Engagement von Ponsse für eine kontinuierliche Entwicklung widerspiegelt.

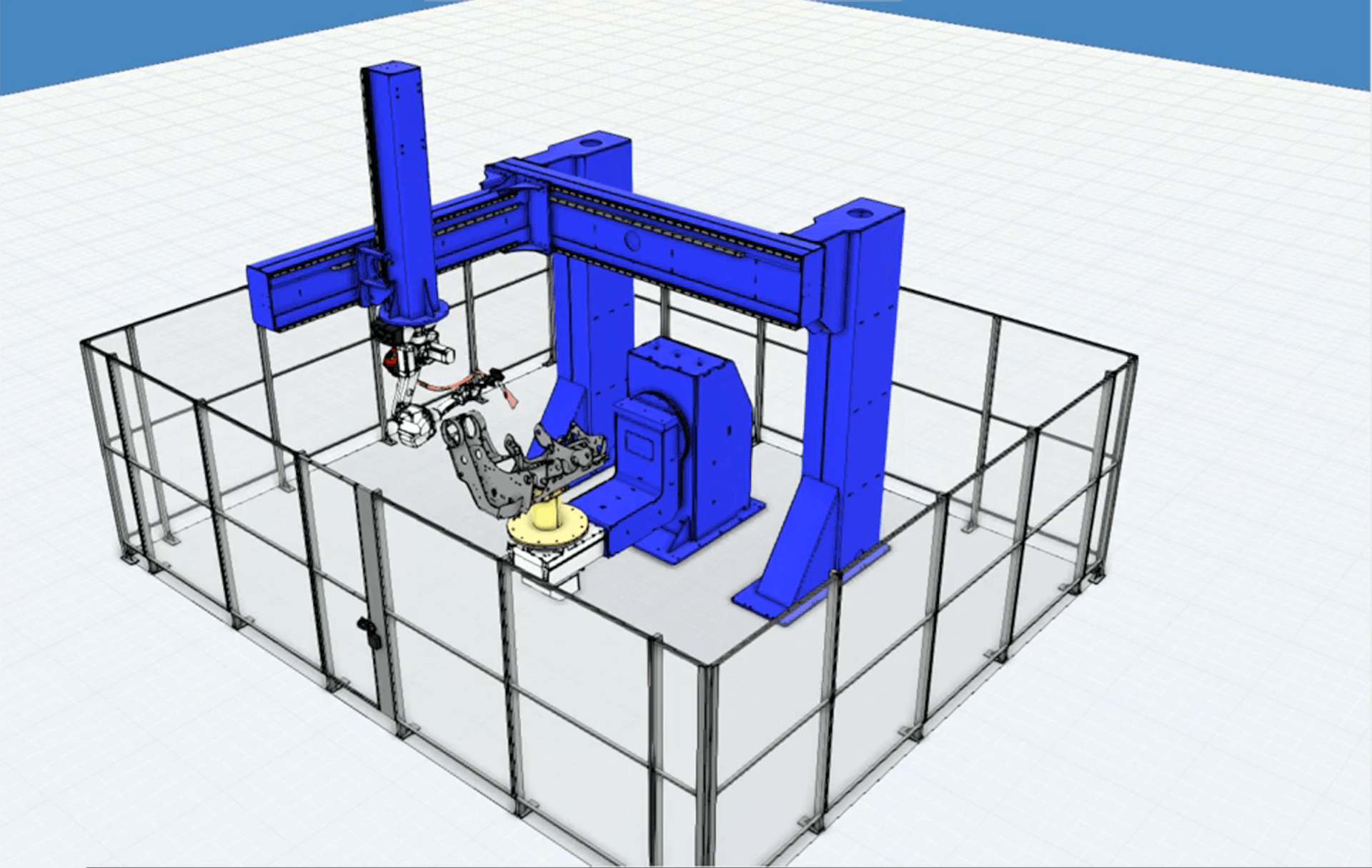

Straffung der Entwurfsplanung von Roboterstationen und Kalibrierung von Multi-Robotermarken

Bei der Planung neuer Roboterzellen verwendet Ponsse Visual Components vom Entwurf des Roboterkonzepts bis hin zu fertigen Roboterprogrammen. Der Entwurf neuer Roboterlayouts ist ein iterativer Prozess, bei dem Ponsse Visual Components als Layoutentwurfswerkzeug einsetzt. Dieses Werkzeug hilft dabei, das optimale Layout für eine bestimmte Roboterkonfiguration und die in der Roboterzelle zu fertigenden Produkte zu definieren. Das universelle und mit allen Robotermarken kompatible Visual Components Robotics OLP unterstützt Ponsse bei der Verwendung mehrerer Industrieroboter verschiedener Hersteller.

Wenn die Planung einer neuen Roboterschweißstation beginnt, modellieren wir eine digitale Nachbildung der Station mit der Software und testen die Schweißmöglichkeiten der Teile. Sobald die Investitionsentscheidung gefallen ist, werde ich mich mit Visual Components in Verbindung setzen und wir werden die Planung weiter abschließen.

Asko Haataja, Leiter des Robotik-Teams, Ponsse

Die fortschrittlichen Simulationsfähigkeiten von Visual Components Robotics OLP ermöglichen eine genaue Validierung von Roboterprogrammen, bevor sie in der Produktion eingesetzt werden. In der letzten Phase der Implementierung einer neuen Roboterstation, der so genannten Inbetriebnahme, wird die entworfene Roboterzelle auf ihre Genauigkeit hin kalibriert, um sicherzustellen, dass die Programme genau funktionieren und die Produktion schneller hochgefahren werden kann.

Ein gutes Beispiel für die Agilität und schnelle Reaktion von Visual Components ist die Entwicklung der Fernkalibrierung für die Offline-Programmierung unter den außergewöhnlichen Umständen der letzten Zeit. Vor allem müssen sie nicht mehr physisch hier in der Fabrik anwesend sein, um uns zu beraten, wenn die Kalibrierung der Roboter praktisch von überall aus durchgeführt werden kann.

Asko Haataja, Leiter des Robotik-Teams, Ponsse

Die Partnerschaft von Ponsse mit Visual Components hat zu erheblichen Zeiteinsparungen, einer verbesserten Produktivität und einer höheren Nutzungsrate der Automatisierung, einer optimierten Planung der Roboterstationen und einer schnelleren und einfacheren Roboterprogrammierung geführt. Diese Fallstudie zeigt, wie Ponsse, ein weltweit führender Hersteller von Forstmaschinen, Innovation und Produktivität mit Visual Components Robotics OLP genutzt hat, um der Konkurrenz in der Branche voraus zu sein.

Über Visual Components

Visual Components wurde von einem Team von Simulationsexperten gegründet und ist mit über 20 Jahren Erfahrung einer der Pioniere der 3D-Fertigungssimulation. Das Unternehmen ist ein zuverlässiger Technologiepartner für eine Reihe führender Marken und bietet Maschinenbauunternehmen, Systemintegratoren und Produktionsbetrieben eine einfache, schnelle und kostengünstige Lösung für die Planung und Simulation von Produktionsprozessen und die Roboter-Offline-Programmierung (OLP) für eine schnelle, präzise und fehlerfreie Programmierung von Industrierobotern.

Möchtest du mehr über die Vorteile unserer Lösungen für dein Unternehmen erfahren? Nimm doch gerne Kontakt mit uns auf!

Zum Weiterlesen

Die Produktion bei AFRIT läuft dank Delfoi Robotics jetzt schneller als jemals zuvor

Lesen Sie, wie AFRIT, ein führender südafrikanischer Hersteller von Lkw-Anhängern, seine Produktion mit der Offline-Roboterprogrammierung von Delfoi Robotics effizienter gemacht hat.

Volvo CE investiert im Rahmen eines neuen Pilotprojekts in Smart Manufacturing

Intelligente Fertigung und Robotisierung werden in der schwedischen Industrie immer häufiger eingesetzt. Volvo Construction Equipment steht an der Spitze dieser Entwicklung und investiert jetzt in ein Pilotprojekt, das die Produktion...

Fallstudie AGCO: Damit Genug Essen auf den Tisch kommt

In dieser Fallstudie wird beschrieben, wie AGCO, einer der weltweit führenden Hersteller von landwirtschaftlichen Maschinen und Geräten, mit Hilfe der Lösung von Visual Components den digitalen Zwilling von komplexen Betriebsmitteln...