Fallstudie Midea

In dieser Fallstudie zeigen wir Ihnen, wie Midea, der weltweit größte Hersteller von Haushaltsgroßgeräten, Visual Components verwendet hat, um die Kapazität und Flexibilität einer Montagelinie für Highend-Waschmaschinen zu erhöhen und die Kosten gleichzeitig um 15 % zu senken.

In dieser Fallstudie zeigen wir Ihnen, wie Midea, der weltweit größte Hersteller von Haushaltsgroßgeräten, Visual Components verwendet hat, um die Kapazität und Flexibilität einer Montagelinie für Highend-Waschmaschinen zu erhöhen und die Kosten gleichzeitig um 15 % zu senken.

Lade hier die gesamte Fallstudie herunter.

Der weltweit größte Hersteller von Haushaltsgroßgeräten

Die Midea Group wurde 1968 gegründet und hat ihren Hauptsitz in Südchina. Die Gruppe ist der größte Hersteller von Haushaltsgroßgeräten und führende Marke bei Luftaufbereitungssystemen, Klimaanlagen, Kessel und Reiskocher. Die Abteilung für Waschmaschinen umfasst auch ein Digital Center mit einem Team von Simulationsingenieuren, die dafür verantwortlich sind, die Gestaltung des Produkts, der Werkzeuge und der Anlagen zu prüfen ebenso wie die Robotertechnik, die Logistik und das Fabrikslayout.

Ein einzigartiges Projekt mit komplexen Anforderungen

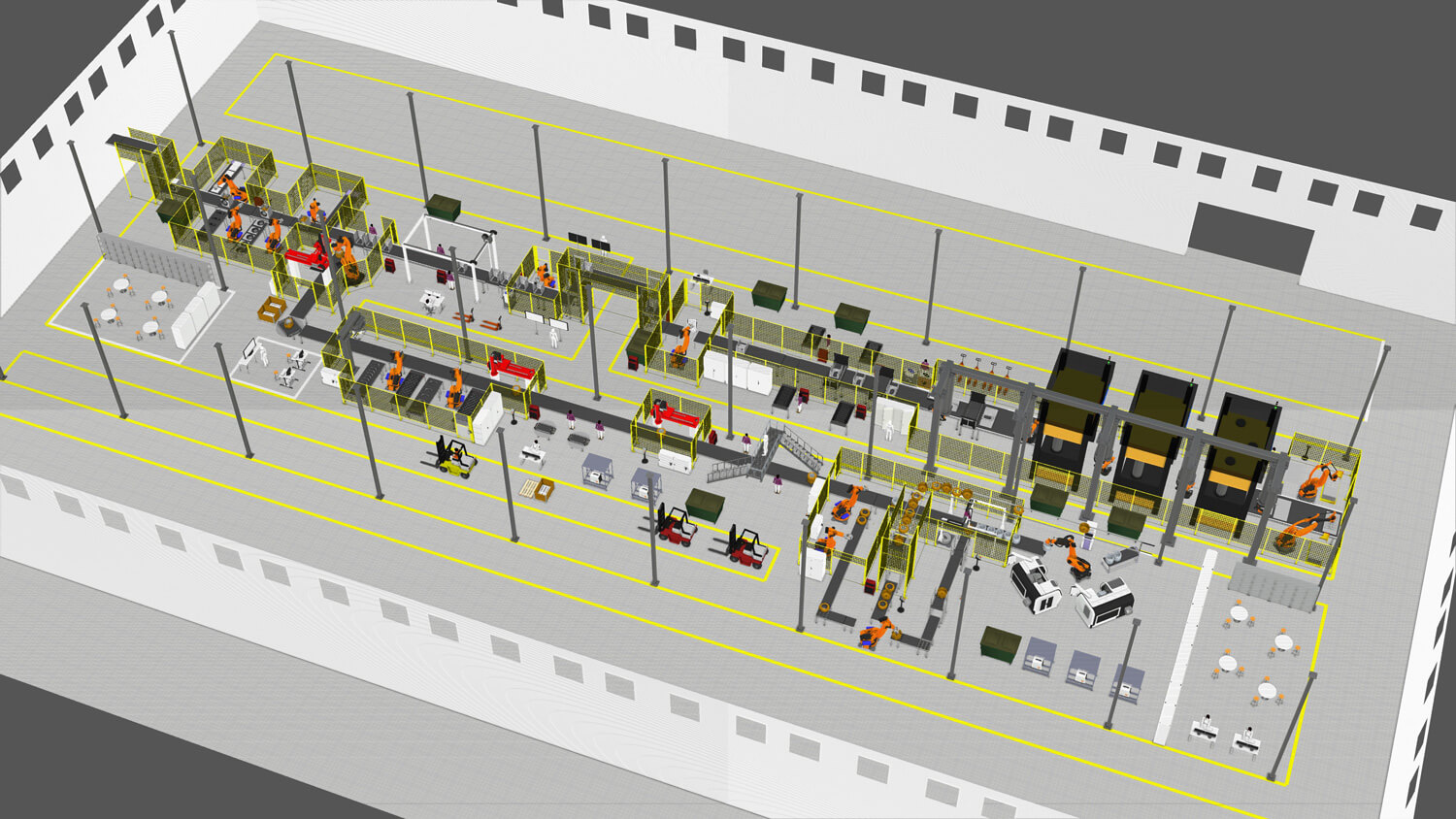

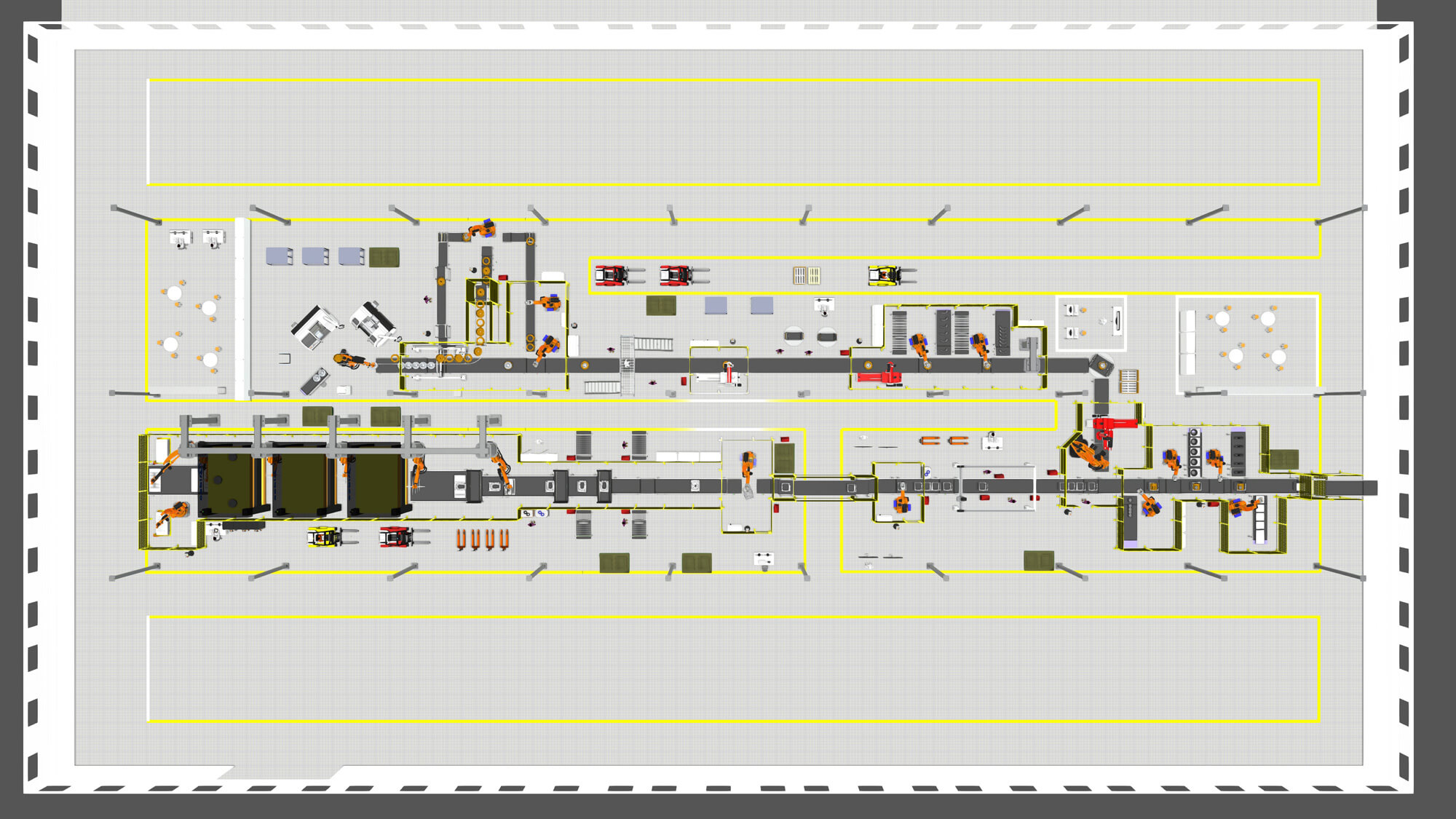

2018 begann die Midea Group ein Projekt zur Einführung einer flexiblen Montagelinie für die Herstellung von Highend-Waschmaschinen. Die neue Montagelinie sollte im Werk von Wuxi in der Abteilung für Waschmaschinen in Wuxi, China, gebaut werden. Neben der Herstellung von hochwertigen Highend-Waschmaschinen wollte Midea, dass auf dieser Linie auch Aufträge für personalisierte und kundenspezifische Waschmaschinen hergestellt werden konnten. Das Simulationsteam war verantwortlich für die Prüfung des Entwurfs und des Layouts der Montagelinie und sollte das Feedback liefern, wie man sie verbessern könnte.

Obwohl die Bruttogewinnmarge für diese Highend-Waschmaschinen höher war als bei den bereits von Midea gefertigten Waschmaschinen, so waren die Produktionsanforderungen auch höher. Es gab höhere Anforderungen an die technische Kontrolle in Bezug auf Materialien, Prozesse und fertige Produkte. Aufgrund der komplexen Herstellung und der Anforderungen an die Zeitplanung musste die Montagelinie verstärkt auf intelligente Fertigungsfähigkeiten zurückgreifen und eine flexible Produktionskapazität bereitstellen.

Einzigartig an diesem Projekt war auch, dass die Montagelinie die Kapazität benötigte, um mehr als zehn verschiedene Produktplattformen und über 100 Artikelpositionen zur selben Zeit herzustellen – die alle durcheinandergemischt sind und alle ihre eigenen, spezifischen Verarbeitungszeiten, Materialanforderungen und Qualitätskontrollverfahren haben. Dafür mussten mehr als 100 Arbeitsvorgänge neu angepasst werden, die sich von den bisher verwendeten Mustern für Serienfertigung grundlegend unterschieden.

Der Umstieg zu Visual Components

„Als umfassendes und professionelles Simulationswerkzeug spielte Visual Components eine wichtige Rolle bei diesem Projekt“, sagte Fanshi Kong, Ph.D, Simulationsingenieur des Digital Center-Teams. „Vorher verwendeten wir drei unterschiedliche Produkte, um 3D-Layouts zu gestalten und Ausrüstung, Logistik und Produktionskapazität zu prüfen.“

Das Produkt, das Hr. Kong und sein Team bis dahin zur Schaffung von CAD-Modellen und 3D-Layouts verwendeten, war sehr schwerfällig, insbesondere wenn es darum ging, komplexe Maschinen oder Ausrüstung zu modellieren. Die umfangreiche Bibliothek von parametrischen und wiederverwendbaren Modellen des E-Katalogs von Visual Components vereinfachte Hrn. Kong und seinem Team die Modellerstellung.

Eine weitere Herausforderung war die fehlende Kompatibilität zwischen ihrer CAD-Software und der Software für Anlagensimulation. Der Import von Modellen gestaltete sich schwierig. Nachdem es ihnen gelungen war, die Geometrie zu importieren, war es stets schwierig, die Bewegungen und das Verhalten der Modelle zu definieren. Ähnliche Erfahrungen machten sie mit dem Logistiksimulationswerkzeug: Auch hier überwogen komplexe Programmierung und zeitaufwendige Arbeit. Für das Team ist die Modellierung von Anlagen und Prozessen mit Visual Components viel schneller und einfacher. Besonders gefielen ihnen auch die hochwertigen Grafiken und die Videoausgabe.

Schon nach einer kurzen Probezeit kam Visual Components als primäres Simulationswerkzeug des Teams von Hrn. Kong zum Einsatz.

„Als sich herausstellte, dass Visual Components viel mehr Vorteile im Vergleich zu diesen anderen Produkten bietet, sind wir schrittweise auf die Software umgestiegen, um die meisten unserer Projektfälle zu simulieren“, erklärte Hr. Kong.

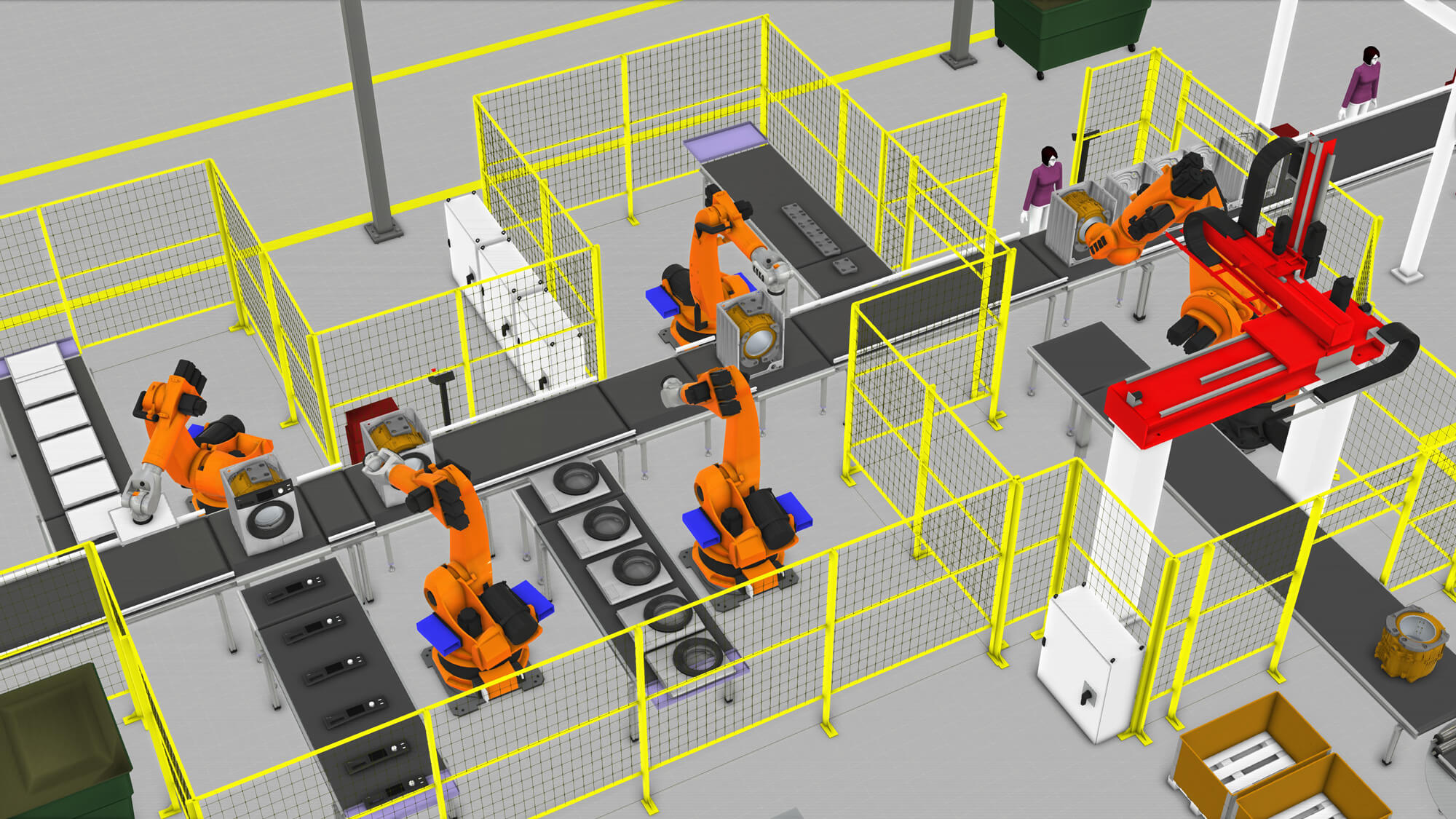

Hr. Kong und sein Team haben Visual Components verwendet, um den Prozess und die Durchführbarkeit des Layouts für das Waschmaschinenprojekt zu entwerfen, zu optimieren und zu prüfen. Gleichzeitig konnten sie die geplante Montagelinie und das Logistiklayout dem Vorstand von Midea und den am Projekt beteiligten Stakeholdern dynamisch präsentieren.

Als umfassendes und professionelles Simulationswerkzeug spielte Visual Components eine wichtige Rolle bei diesem Projekt.

Fanshi Kong, Ph.D, Simulationsingenieur des Digital Center-Teams, Midea Group

Prüfung des Entwurfs und des Layouts der Montagelinie

Mehr als 100 Komponenten müssen montiert werden, um Highend-Waschmaschinen zu fertigen. Das gesamte Projekt für die Montagelinie setzte sich aus drei Hauptmontagelinien zusammen:

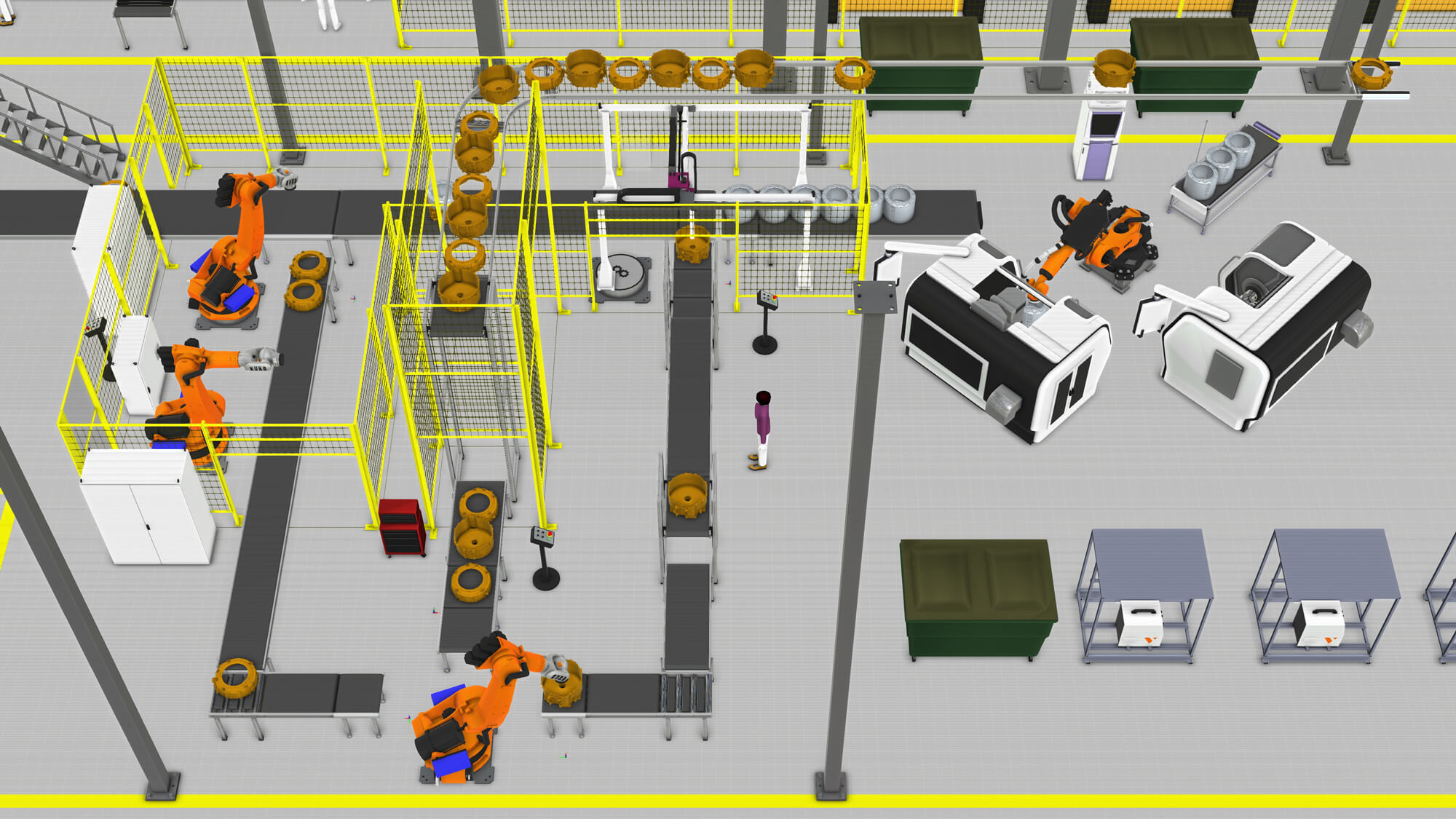

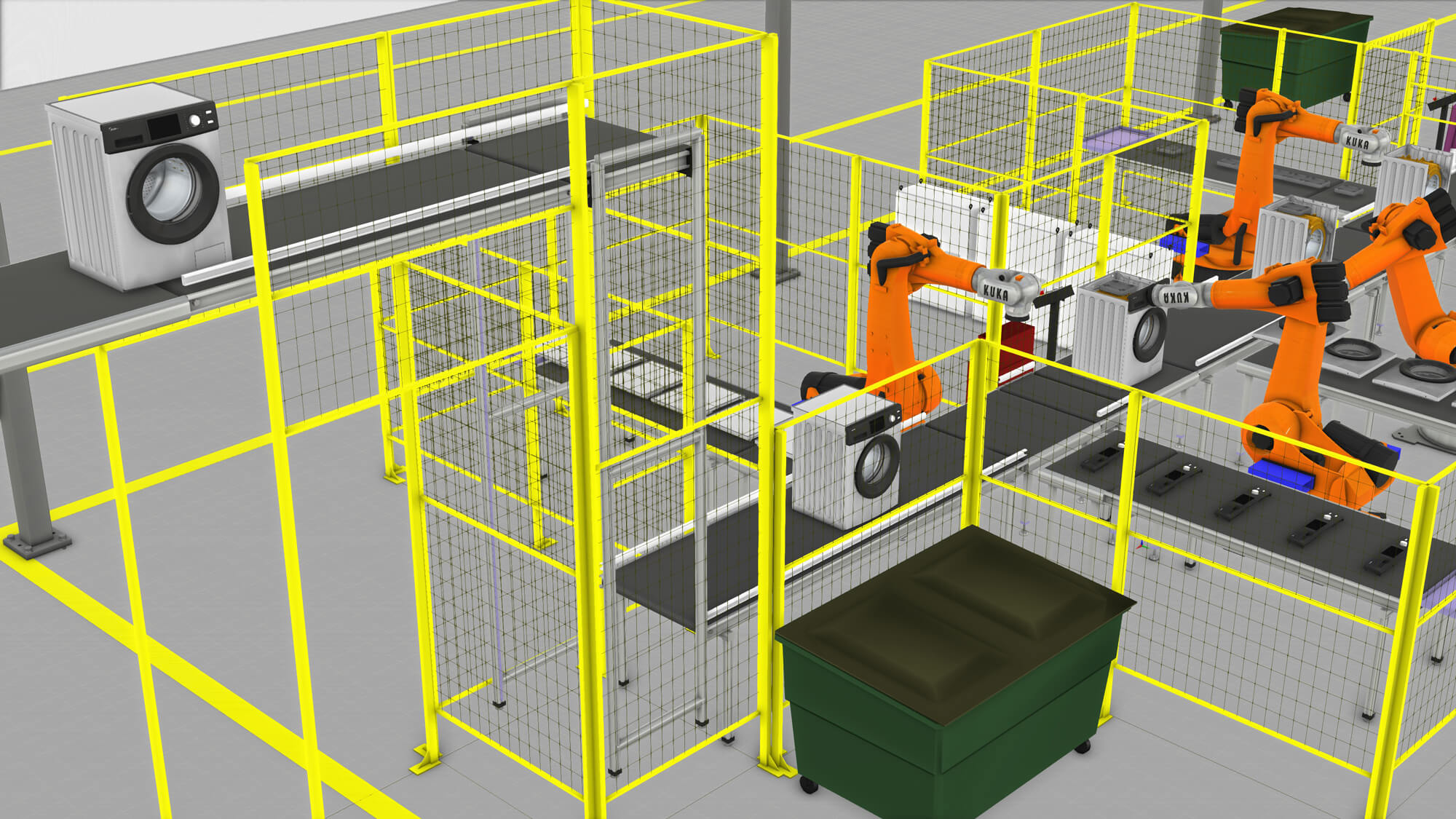

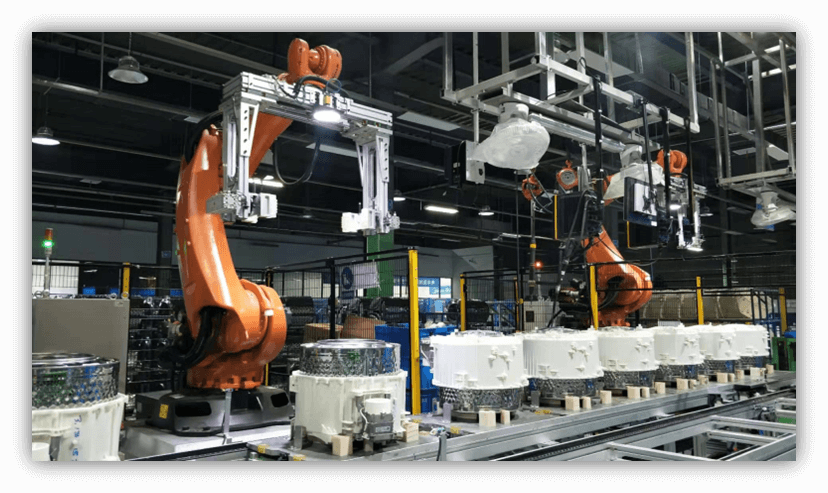

1. Trommelmontage

Die Trommelmontage setzt sich aus dem Einsetzen einer inneren Trommel in eine hintere Trommel zusammen, die dann mit einer vorderen Trommel versiegelt wird.

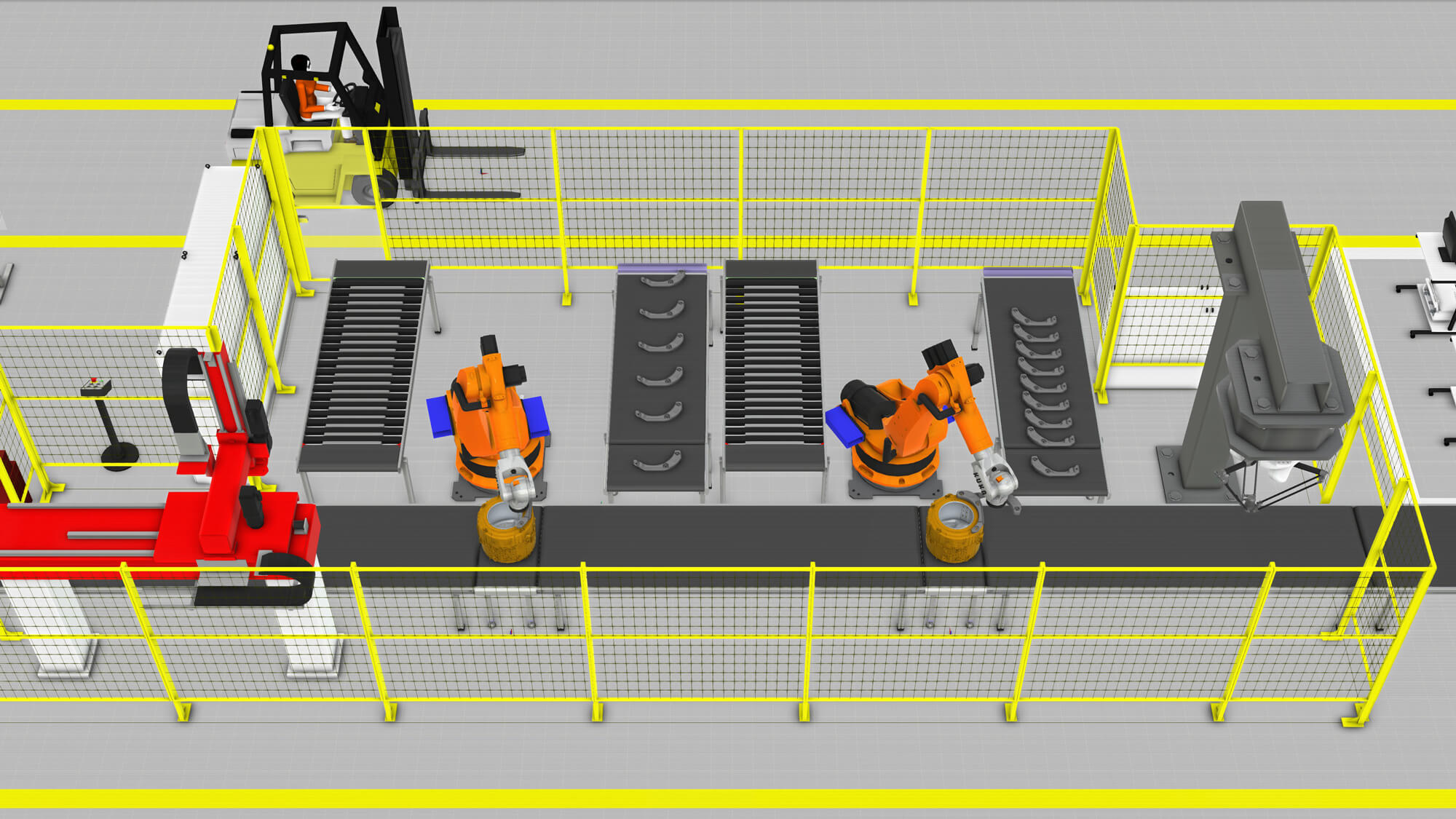

2. Gehäusemontage

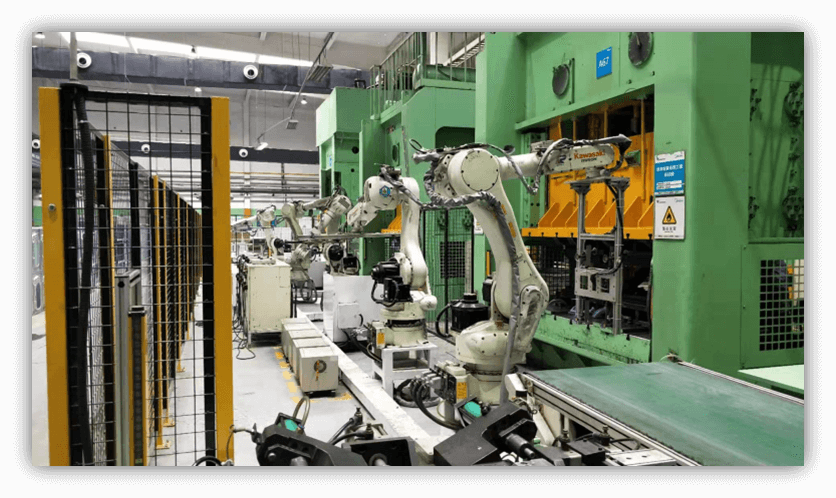

Eine Stahlplatte wird in ein Stahlgehäuse unter Verwendung einer horizontalen Stanzmaschine eingefügt. Zubehör wie flexible Schläuche und Kabel werden am Gehäuse eingebaut und bilden die Gehäusemontage.

3. Waschmaschinenmontage

Die Trommel- und Gehäusegruppen werden zusammen mit dem Ausgleichsgewicht, dem Bedienfeld, der Tür und der Abdeckplatte zusammengebaut, um das fertige Produkt zu bilden.

Für Hrn. Kong und sein Team gab es für dieses Projekt zwei große Herausforderungen. Die erste bestand darin, Probleme während der Entwurfsphase zu erkennen und zu vermeiden, dass es während der Konstruktion und Implementierung zu Problemen kommt, deren Lösung deutlich teurer wäre. Darum war Simulation der Schlüssel zur Überwindung dieses Problems. „Wir haben unseren Entwurf mit Hilfe der Simulation überprüft“, sagte Hr. Kong. „Wir haben gezielt nach Risiken im Entwurf gesucht und die Simulation angewendet, um deren Auswirkungen zu minimieren oder zu beseitigen.“

Die zweite Herausforderung bestand darin, die beste Lösung zu finden, um die strengen Anforderungen und Ziele des Projekts zu erfüllen. Das Team von Hrn. Kong nutzte die Simulation intensiv, um den Entwurf zu optimieren. So führten sie beispielsweise mehr als 100 Simulationsfälle durch, um für die Arbeiter den besten Arbeitseinsatz zu finden.

„Die Methoden, mit denen wir diese Herausforderungen bewältigt haben, waren bisher unvorstellbar“, so Hr. Kong. „Es war bisher nicht so einfach, eine Lösung zu entwickeln, ohne die Linie tatsächlich zu bauen und zu testen.“

„Mit Visual Components können wir einfach alle Arten von Lösungen in einer virtuellen Umgebung entwerfen, simulieren und überprüfen.“

Mit Visual Components können wir einfach alle Arten von Lösungen in einer virtuellen Umgebung entwerfen, simulieren und überprüfen.

Fanshi Kong, Ph.D, Simulationsingenieur des Digital Center-Teams, Midea Group

Projektziele bei weitem übertroffen

Mit einem kontinuierlichen Fokus auf Optimierung und Verbesserung konnte das Team von Hrn. Kong signifikante Verbesserungen und Einsparungen gegenüber dem ursprünglichen Entwurf erzielen, angefangen mit einer effizienteren Nutzung der Stellfläche.

„Wir haben die Stellfläche für die Montagelinie um 10 Prozent reduziert und gleichzeitig die Produktionskapazität um 10 Prozent erhöht“, sagte Hr. Kong. „Die Linie hatte genug Kapazität, um pro Jahr 500.000 Einheiten zu produzieren.“

Die Linie konnte eine Mixed-Flow-Produktion von mehr als 100 SKUs im Vergleich zu den normalen 5-10 SKUs aufnehmen. Die Abtaktung war trotz des komplexeren Produktionsprozesses ausgeglichener. „Die Abtaktung verbesserte sich um 20 Prozent und erreichte mehr als 90 Prozent“, sagte Hr. Kong.

Hr. Kong und sein Team konnten auch durch eine effizientere Personaleinsatzplanung und -auslastung, wie beispielsweise in der Produktion, Logistik und Qualitätskontrolle, erhebliche Kosteneinsparungen erzielen.

„Wir konnten die Mitarbeiterzahl gegenüber dem ursprünglichen Plan um 45 Prozent reduzieren, ohne Einbußen bei Leistung oder Produktqualität“, sagte Hr. Kong. „Wir konnten die Produktqualität sogar verbessern und die Ausschussquote von 1.200 Fehlern pro Million auf 120 Mängel pro Million Fertigungseinheiten senken.“

Schließlich konnten Hr. Kong und sein Team die Konstruktion und die Installation der kompletten Montagelinie beschleunigen.

„Wir haben die Bauzeit von 15 auf 12 Wochen reduziert und damit 20 Prozent in der Terminplanung eingespart“, sagte Hr. Kong. Die für das Projekt realisierten Gesamtkosteneinsparungen betrugen etwa $ 879.000.

„Durch den Einsatz von Visual Components konnten wir niedrigere Investitions- und Arbeitskosten sowie deutliche Effizienzsteigerungen erzielen“, sagte Hr. Kong. „Dadurch konnten die Gesamtkosten des Projekts um ca. 15 Prozent gesenkt werden.“

Nachdem die Linie gebaut war, installierte der Projektleiter einen großen Fernseher an der Montagelinie, um zu zeigen, welchen Beitrag Visual Components zum Projekt geleistet hat. Es zeigt in einer Endlosschleife 3D-Layouts und Simulationsaufnahmen, die das Team von Hrn. Kong für das Projekt erstellt haben.

Durch den Einsatz von Visual Components konnten wir niedrigere Investitions- und Arbeitskosten sowie deutliche Effizienzsteigerungen erzielen. Dadurch konnten die Gesamtkosten des Projekts um ca. 15 Prozent gesenkt werden.

Fanshi Kong, Ph.D, Simulationsingenieur des Digital Center-Teams, Midea Group

Mit Visual Components in die Zukunft blicken

Nach dem Erfolg dieses Projekts plant Midea eine Studie, wie sie Visual Components beim Entwurf und der Inbetriebnahme ihrer Produktionssysteme weiter einsetzen können.

Hr. Kong und sein Team wollen die Software stärker an ihre spezifischen Anwendungen anpassen und eigene Plug-Ins und Add-Ons entwickeln. „Die offene Plattform und die offenen Schnittstellen von Visual Components geben uns den Spielraum, um den Anwendungsbereich der Simulationswerkzeuge zu erweitern“, meinte Hr. Kong.

Eine weitere Priorität für das Team von Hrn. Kong und Midea ist Industrie 4.0. Sie überlegen, wie sie ihre Produktion digitalisieren und ihre Fabriken besser vernetzen können.

„Wir wollen einen digitalen Zwilling unserer Produktion aufbauen“, sagte Hr. Kong. „Wir planen, Maschinen-, Logistik- und Fertigungsdaten aus der Fabrik zu sammeln und diese in Layouts von Visual Components darzustellen.“

„Wir wollen auch untersuchen, wie wir die SPS-Schnittstellen von Visual Components nutzen können, um Befehle an unsere Produktionsanlagen zu leiten.“

Über Midea

Die Midea Group wurde 1968 gegründet und ist der größte Hersteller von Haushaltsgroßgeräten und die führende Marke bei Luftaufbereitungssystemen, Klimaanlagen, Kessel und Reiskocher. Das Unternehmen ist spezialisiert auf Luftaufbereitung, Kühlung, Waschgeräte, große Kochgeräte, Groß- und Kleinküchengeräte, Wassergeräte, Bodenpflege und Beleuchtung.

Midea hat ihren Hauptsitz in Südchina, ist aber ein globales Unternehmen mit mehr als 100.000 Mitarbeitern und ist in mehr als 200 Ländern tätig. Das Unternehmen hat weltweit 21 Produktionsanlagen und 260 Logistikzentren.