Volvo CE investiert im Rahmen eines neuen Pilotprojekts in Smart Manufacturing

Intelligente Fertigung und Robotisierung werden in der schwedischen Industrie immer häufiger eingesetzt. Volvo Construction Equipment steht an der Spitze dieser Entwicklung und investiert jetzt in ein Pilotprojekt, das die Produktion von Kleinserien rationalisieren und die Produktionskosten senken soll.

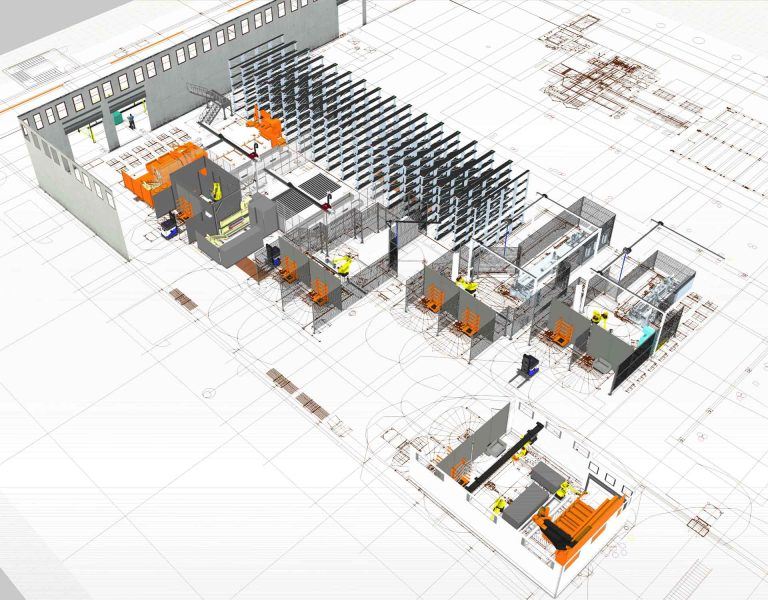

Smart Manufacturing und Robotisierung werden in der schwedischen Industrie immer üblicher. Volvo Construction Equipment steht an der Spitze dieser Entwicklung und investiert nun in ein Pilotprojekt, das die Fertigung von Werkstücken in Kleinserien rationalisieren und die Produktionskosten senken wird. Viele Hersteller in der Automobil- und Fertigungsindustrie haben Werkstücke, die in geringen Stückzahlen, aber in mehreren Varianten gefertigt werden müssen. Dies erfordert häufig den Zugriff auf kundenspezifische Maschinen und Vorrichtungen, die für eine Weile nicht verwendet worden sind oder bei denen Änderungen eine lange Zeit in Anspruch nehmen, was kostenintensiv ist. Volvo Construction Equipment will davon wegkommen und eine neue Art der Robotisierung einführen.

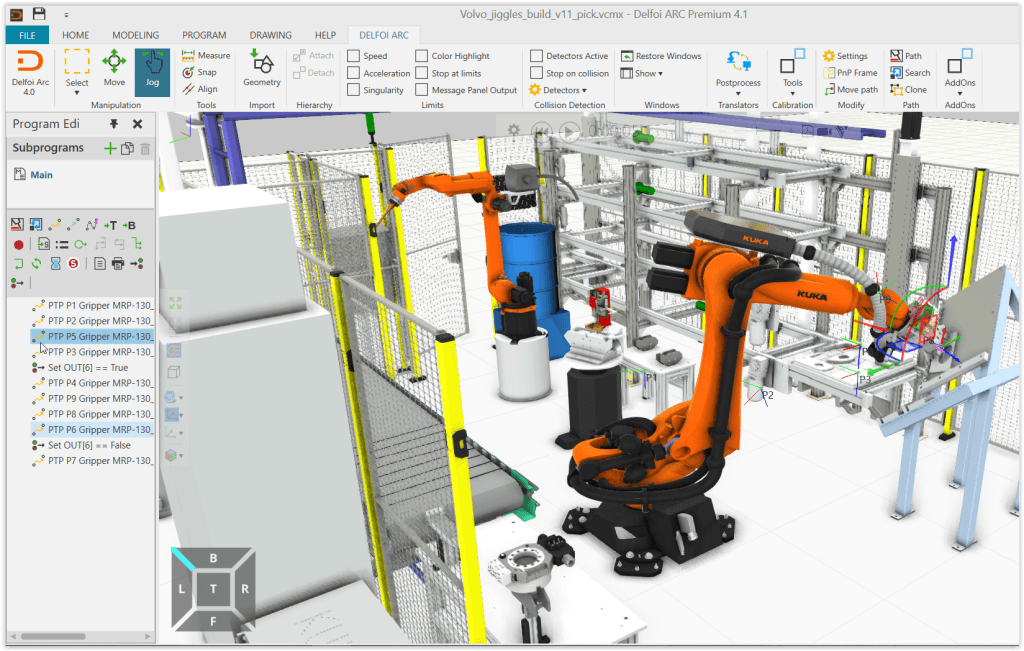

Wir haben eine Lösung entwickelt, die in der Lage ist, die gleiche Ausrüstung für viele verschiedene Werkstücke zu verwenden. Im Herbst werden wir in einem Pilotprojekt mit der Produktion beginnen. Wir werden mit einer Roboterzelle arbeiten und das Offline-Programmiersystem von Delfoi Robotics nutzen

Erik Åstrand, Spezialist für Schweißoptimierung bei Volvo CE

Vorrichtungsloses Roboterschweißen

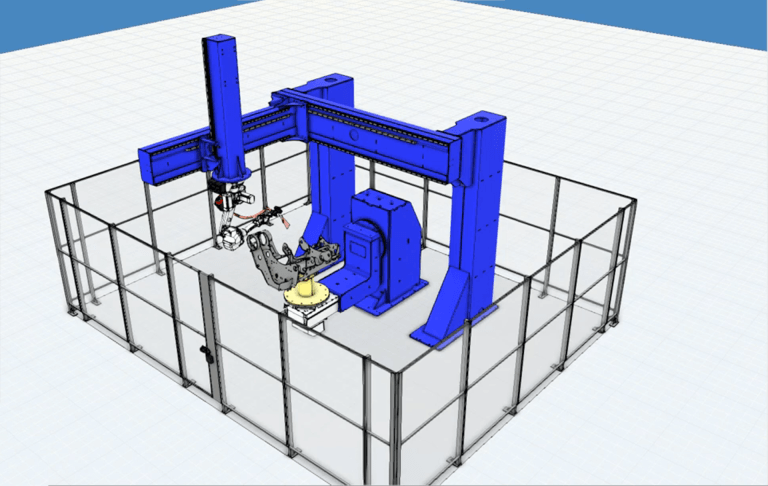

Das Pilotprojekt wird sich auf die Fertigung von Komponenten für Volvo-Dumper in Braås konzentrieren. Die Optimierung beinhaltet die Einführung des vorrichtungslosen Roboterschweißens (Jigless Welding) in der Produktion, d. h. das Schweißen erfolgt mit flexiblen Robotern statt mit kundenspezifischen Vorrichtungen. Åstrand sagt,

In der Roboterzelle haben wir einen Handlingroboter und einen Schweißroboter, der die Werkstücke zusammenbaut. Der Handlingroboter greift die verschiedenen Teile und platziert sie, während der Schweißroboter sie zusammenschweißt. Dann machen wir Stück für Stück weiter, bis das Fahrzeugteil fertig ist

Hauptsächlich geht es um Teile mit einem Gewicht von bis etwa 60 Kilogramm, aber auf lange Sicht kann das Konzept auch ein integraler Bestandteil bei der Fertigung von Großteilen wie Fahrzeugrahmen sein. Maximale Fertigungsflexibilität erfordert auch die schnelle Erstellung von Programmen, wenn die Roboter ein neues Teil schweißen. Hierbei spielt das Offline-Programmiersystem von Delfoi Robotics eine Schlüsselrolle.

Bei diesem Konzept wird die Platte in die Zelle gegeben und kommt als fertig geschweißtes Teil heraus, nachdem die Roboter es gebaut und zusammengeschweißt haben. Bild: Goodtech Solutions Karlstad / Volvo CE.

Offline-Programmierung

Offline-Programmierung bedeutet, dass die Roboter in einer Computerumgebung programmiert werden, ohne den Prozess zu stören. Dies reduziert die Zahl der Produktionsstillstände und senkt die Produktionskosten. Delfoi Robotics ist weltweit führend auf dem Gebiet des Schweißens, was das Unternehmen zu einer offensichtlichen Lieferantenwahl gemacht hat. Erik Åstrand meint,

Wir wollten die beste technische Lösung und Software, die mit so vielen Robotermarken wie möglich kompatibel ist. Das System von Delfoi Robotics ist sehr visuell und intuitiv zu programmieren

Die Roboterzelle in Braås wird für 30 Kleinserienteile in einem kontinuierlichen One-Piece-Flow ohne festgelegte Zeiten eingesetzt. Wenn das Pilotprojekt gut verläuft, soll dasselbe Fertigungsprinzip auf weitere Produkte angewandt und auch in den übrigen Werken von Volvo CE genutzt werden.

Zum Weiterlesen

Ponsse: Forstmaschinen-Innovation und Produktivitätsverbesserung mit Visual Components Robotics OLP

Ponsse Plc., ein weltweit führender Hersteller von Forstmaschinen, hat seinen Produktionsprozess durch den Einsatz von Visual Components Robotics OLP umgestellt. Ponsse ist bekannt für seine Ablängmaschinen und hat das Roboterschweißen...

Die Produktion bei AFRIT läuft dank Delfoi Robotics jetzt schneller als jemals zuvor

Lesen Sie, wie AFRIT, ein führender südafrikanischer Hersteller von Lkw-Anhängern, seine Produktion mit der Offline-Roboterprogrammierung von Delfoi Robotics effizienter gemacht hat.

Fallstudie AGCO: Damit Genug Essen auf den Tisch kommt

In dieser Fallstudie wird beschrieben, wie AGCO, einer der weltweit führenden Hersteller von landwirtschaftlichen Maschinen und Geräten, mit Hilfe der Lösung von Visual Components den digitalen Zwilling von komplexen Betriebsmitteln...