Pemamek-Fallstudie: Die Entstehung und Weiterentwicklung von PEMA WeldControl

In dieser Fallstudie zeigen wir, wie Pemamek seine leistungsstarke Software PEMA WeldControl sowohl als Offline-Programmierungstool als auch für den Vertrieb seiner Schweißroboter einsetzt und warum das Unternehmen zur Programmierung dieser Software die 3D-Fertigungssimulationsplattform von Visual Components gewählt hat.

Pemamek ist ein globaler Anbieter von Lösungen für die Automatisierung von Schweiß- und Produktionsprozessen. Pemamek wurde 1970 in Loimaa (Finnland) gegründet und hat dort seinen Hauptsitz. Heute beschäftigt das Unternehmen an seinem finnischen Hauptstandort 230 Angestellte und hat Vertriebsniederlassungen in den USA, Russland, Brasilien und Polen. Seinen Kunden aus über 50 Ländern bietet es mehr als 15.000 automatisierte Lösungen für Schweiß- und Produktionsprozesse an.

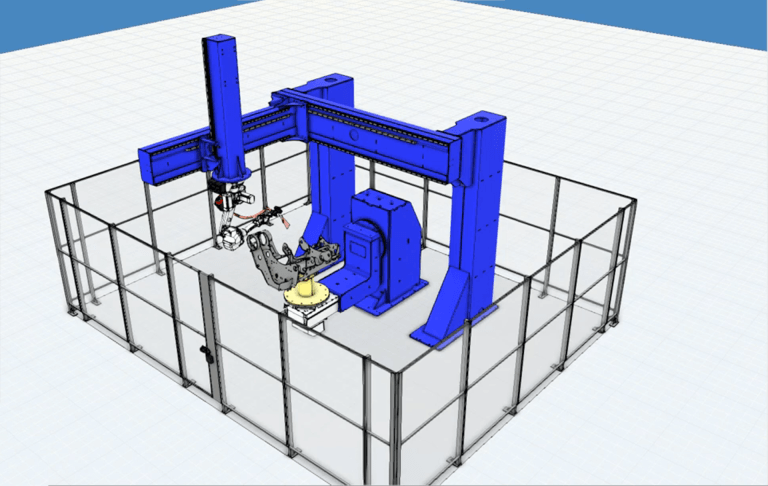

Zusätzlich zu seiner personalisierten und schlüsselfertigen Gerätetechnik entwickelt und vertreibt Pemamek auch die eigene Software PEMA WeldControl für die Steuerung und Programmierung der PEMA-Schweißroboter.

In dieser Fallstudie zeigen wir, wie Pemamek seine leistungsstarke Software PEMA WeldControl sowohl als Offline-Programmierungstool als auch für den Vertrieb seiner Schweißroboter einsetzt und warum das Unternehmen zur Programmierung dieser Software die 3D-Fertigungssimulationsplattform von Visual Components gewählt hat.

So entstand PEMA WeldControl

Vor der Entwicklung von PEMA WeldControl nutzte Pemamek eine andere, kommerzielle Simulationssoftware sowohl für den Eigenbedarf als auch zur Bereitstellung für Kunden zur Offline-Programmierung (OLP) ihrer Roboterlösungen. Als der Wettbewerb sich dann globaler entwickelte und Wettbewerber begannen, schlüsselfertige Hard- und Softwarelösungen anzubieten, wurde klar, dass die bisherige Strategie Pemamek benachteiligte.

„Unser Markt ist sehr wettbewerbsintensiv, darum ist es unverzichtbar, ein eigenes OLP-Tool anzubieten, um wettbewerbsfähig zu bleiben,” kommentiert Teamleiter von PEMA Robotics, Teemu Rusi.

So beschloss das Unternehmen, seine eigene OLP-Software zu entwickeln, und nannte sie PEMA WeldControl.

„Die Software WeldControl stammt ursprünglich aus dem Schiffbau“, erklärt Teemu. „Wir hatten diese einzigartige Lösung für die Kamerabild-gesteuerte Programmierung zum Schweißen von Schiffskomponenten entwickelt. Diese Funktionen wollten wir auch für die allgemeine Fertigung bereitstellen, also haben wir mit Visual Components als 3D-Engine unsere eigene Offline-Programmiersoftware entwickelt.“

WeldControl etablierte sich bei PEMA schnell, sowohl für die interne Nutzung als auch als Vertriebs-Tool als auch als OLP-Lösung für Kunden. Heute umfasst die Produktfamilie PEMA WeldControl fünf Hauptprodukte: WeldControl 100, 200, 300, 500 und 700. WeldControl 200 ist die Lösung von Pemamek für Schweißroboter im Schiffbau und WeldControl 300 ist auf die Schwerindustrie abgestimmt. Beide Versionen wurden auf der Plattform von Visual Components entwickelt.

Die Wahl der Plattform

Bei der Auswahl der Plattform für die Entwicklung von WeldControl zählte die Benutzerfreundlichkeit zu den wichtigsten Kriterien für Pemamek, sowohl aus der Entwickler-, als auch aus der Endnutzerperspektive.

„Die Plattform von Visual Components bietet praktische Benutzeroberflächen für die Entwicklung der Features, die wir benötigen und die sich unsere Kunden wünschen“, sagt Teemu. „Wir entwickeln den Funktionsumfang und den Nutzerkomfort von WeldControl für unsere Endnutzer kontinuierlich weiter und die Plattform von Visual Components bietet die dafür erforderliche Flexibilität.“

Lasse Lahtinen, Produktmanager für PEMA WeldControl, stimmt dem zu:

„Die Arbeit mit der Plattform von Visual Components ist sehr einfach“, sagt er. „Die Benutzeroberfläche ist leicht verständlich und es sind schon viele für uns nützliche Tools und Funktionen verfügbar. Dank der offenen Programmierschnittstelle und der Unterstützung häufig verwendeter Programmiersprachen ist es auch für uns einfach, die Anwendungen weiterzuentwickeln und zu personalisieren.“

„Außerdem sind die Komponentenbibliotheken im öffentlichen eCatalog, insbesondere die Robotermodelle, sehr umfangreich.“

Ein weiteres wichtiges Kriterium bei der Plattformwahl war die Simulationsleistung, da einige Kundenanwendungen für WeldControl sehr anspruchsvoll sind. „Insbesondere die 3D-Engine mit 64-Bit hat auch in komplexen Konfigurationen hohe Stabilität bewiesen, was für uns sehr wichtig ist“, sagt Teemu.

Die Arbeit mit der Plattform von Visual Components ist sehr einfach. Die Benutzeroberfläche ist leicht verständlich und es sind schon viele für uns nützliche Tools und Funktionen verfügbar.

Lasse Lahtinen, Produktmanager für PEMA WeldControl

Die Simulation fördert den Verkauf neue Systeme und steigert die Produktivität beim Kunden

Pemamek hatte PEMA WeldControl hauptsächlich entwickelt, um die Inbetriebnahme der Schweißroboter zu beschleunigen und ihre Produktivität zu steigern, aber dann bewährte sich die Software auch schnell als das beste Vertriebs-Tool.

„Den wichtigsten Schritt nach vorn haben wir in der Vorverkaufsphase gemacht. Mit Visual Components können wir Kunden hervorragend verdeutlichen, wie unsere Schweißroboterlösungen ihren Anforderungen im Hinblick auf die Anpassung der Layouts, Kapazitätenschätzungen und Erfüllung der Produktionsanforderungen gerecht werden“, erläutert Teemu. „Wir verwenden unsere Offline-Tools von WeldControl für die Erstellung von Vorverkaufsmaterialien wie Simulationen für die spezifischen Werkstücke der Kunden.“

Den wichtigsten Schritt nach vorn haben wir in der Vorverkaufsphase gemacht. Mit Visual Components können wir Kunden hervorragend verdeutlichen, wie unsere Schweißroboterlösungen ihren Anforderungen im Hinblick auf die Anpassung der Layouts, Kapazitätenschätzungen und Erfüllung der Produktionsanforderungen gerecht werden.

Teemu Rusi, Teamleiter von PEMA Robotics

„Mit WeldControl und Visual Components erstellen wir schnell Vertriebsmaterial wie 2D-Zeichnungen und 3D-Simulationen. Früher waren diese Aufgaben sehr zeitaufwändig. Jetzt erstellen wir diese Materialien in der Regel schon vor dem ersten Kundentermin, da es wirklich schnell geht. Und es ist immer vorteilhaft, dem Kunden das geplante Layout oder bestimmte beschriebene Funktionen auch visuell zu veranschaulichen.“

Mit WeldControl und Visual Components erstellen wir schnell Vertriebsmaterial wie 2D-Zeichnungen und 3D-Simulationen. Früher waren diese Aufgaben sehr zeitaufwändig.

Teemu Rusi, Teamleiter von PEMA Robotics

Für die Kunden von Pemamek ist die Software ein wichtiger, wenn nicht gar notwendiger Bestandteil ihrer Investition in ein Schweißrobotersystem.

„Die WeldControl-Software ist ein wesentlicher Bestandteil aller Schweißroboter, die wir anbieten“, erklärt Lasse. „Sie ist das Tool für die Offline-Programmierung und das Systemmanagement des Kunden.“

„Unsere Robotersysteme für Werften können nicht ohne sie ausgeliefert werden. Kunden aus dem Maschinenbau benötigen sie nicht zwingend, dennoch empfehlen wir die Nutzung, weil sie die Produktivität steigert.“

Nicht alle Kunden, die Schweißrobo9ter bei Pemamek anfragen, halten OLP-Software für notwendig, insbesondere, wenn sie ihr erstes System erwerben. Aber die meisten sind vom Nutzen der Software schnell überzeugt, wenn ihnen WeldControl in der Vorverkaufsphase präsentiert wird.

„Der Nutzen für den Vertrieb besteht darin, dass die Software vollständig für unsere Hardware optimiert ist. Das heißt, wir müssen keinerlei Kompromisse eingehen und können bei Bedarf auch kundenspezifische Anforderungen erfüllen“, sagt Lasse. „Ich glaube, dass die Komplettlösung von Pemamek der wichtigste Erfolgsfaktor für den Vertrieb ist.“

In dieser Phase erkennen die Kunden von Pemamek auch schnell, wie einfach die Bedienung von WeldControl ist.

„Bei vielen unserer Kunden sind die Schweißer und Mechaniker nach einer kurzen Einführungsschulung in der Lage, die Roboter selbst zu programmieren”, berichtet Lasse. „Wenn die Roboter praktisch gleich nach der Lieferung einsatzbereit sind, erzielen sie eine schnelle Kapitalrendite der gesamten Lösung.“

„Die Software ist für jegliches Personal mit beliebigem beruflichem Hintergrund einfach zu bedienen. Sie ist visuell konzipiert und selbsterklärend.“

Entwicklungsplan für die Zukunft

Obwohl Pemamek bereits seit vielen Jahren mit Visual Components zusammenarbeitet, hat der gemeinsame Weg gerade erst begonnen und beide Unternehmen sind auf die weitere Entwicklung gespannt. Das Erfolgsrezept dieser Partnerschaft ist die enge Zusammenarbeit der Entwicklungsteams von Pemamek und Visual Components.

„Bei der Zusammenarbeit mit Visual Components haben wir nur sehr gute Erfahrungen gemacht“, sagt Teemu. „Sie reagieren auf unsere Anforderungen und wir kennen viele Mitarbeiter des Unternehmens persönlich.“

„Die Zusammenarbeit zwischen Pemamek und Visual Components war für uns immer angenehm und einfach und die Kommunikation ist offen“, fügt Lasse hinzu.

Mit Blick auf die Zukunft sieht Pemamek PEMA WeldControl als einen wesentlichen Bestandteil seines Produktportfolios und plant die Weiterentwicklung der gesamten WeldControl-Produktfamilie.

„WeldControl wird weiterentwickelt“, sagt Lasse. „Wir haben einen Entwicklungsplan für die kommenden Jahre und vertrauen darauf, dass Visual Components die Kapazitäten und den Funktionsumfang der Plattform weiter ausbauen wird, um uns bei der Softwareentwicklung zu unterstützen. Ich bin sicher, dass unsere Kooperation mit Visual Components sehr lange fortdauern wird.“

Teemu stimmt dem zu: „Visual Components ist ein überdurchschnittliches Instrument, das uns die Möglichkeit gegeben hat, benutzerfreundliche und schnelle Tools zu entwickeln, die den Anforderungen unserer Kunden gerecht werden. Wir freuen uns auf die weitere Zusammenarbeit in den kommenden Jahren.“

Visual Components ist ein überdurchschnittliches Instrument, das uns die Möglichkeit gegeben hat, benutzerfreundliche und schnelle Tools zu entwickeln, die den Anforderungen unserer Kunden gerecht werden. Wir freuen uns auf die weitere Zusammenarbeit in den kommenden Jahren.

Teemu Rusi, Teamleiter von PEMA Robotics

Zum Weiterlesen

Ponsse: Forstmaschinen-Innovation und Produktivitätsverbesserung mit Visual Components Robotics OLP

Ponsse Plc., ein weltweit führender Hersteller von Forstmaschinen, hat seinen Produktionsprozess durch den Einsatz von Visual Components Robotics OLP umgestellt. Ponsse ist bekannt für seine Ablängmaschinen und hat das Roboterschweißen...

Die Produktion bei AFRIT läuft dank Delfoi Robotics jetzt schneller als jemals zuvor

Lesen Sie, wie AFRIT, ein führender südafrikanischer Hersteller von Lkw-Anhängern, seine Produktion mit der Offline-Roboterprogrammierung von Delfoi Robotics effizienter gemacht hat.

Volvo CE investiert im Rahmen eines neuen Pilotprojekts in Smart Manufacturing

Intelligente Fertigung und Robotisierung werden in der schwedischen Industrie immer häufiger eingesetzt. Volvo Construction Equipment steht an der Spitze dieser Entwicklung und investiert jetzt in ein Pilotprojekt, das die Produktion...