Maximaler Wirkungsgrad und ROI ab dem ersten Tag: Duun Industrier vorprogrammiert eine Schweißroboterzelle mit Visual Components OLP

Duun Industrier, ein führender norwegischer Hersteller von Schwermaschinen, installierte 2013 die größte Roboterschweißstation in den nordischen Ländern. Seit 2014 wird Visual Components für die Roboterprogrammierung eingesetzt und 2024 wurde eine neue Roboterstation für kleinere Werkstücke in Betrieb genommen. Durch die Vorprogrammierung mit der OLP-Software von Visual Components war die Schweißroboterzelle vom ersten Tag an mit minimaler Nacharbeit einsatzbereit, was eine schnelle Kapitalrendite sicherstellte und den Wert von Hardware und Software maximierte.

Qualität, Innovation und Effizienz: Entwicklung außergewöhnlicher Lösungen seit 1956

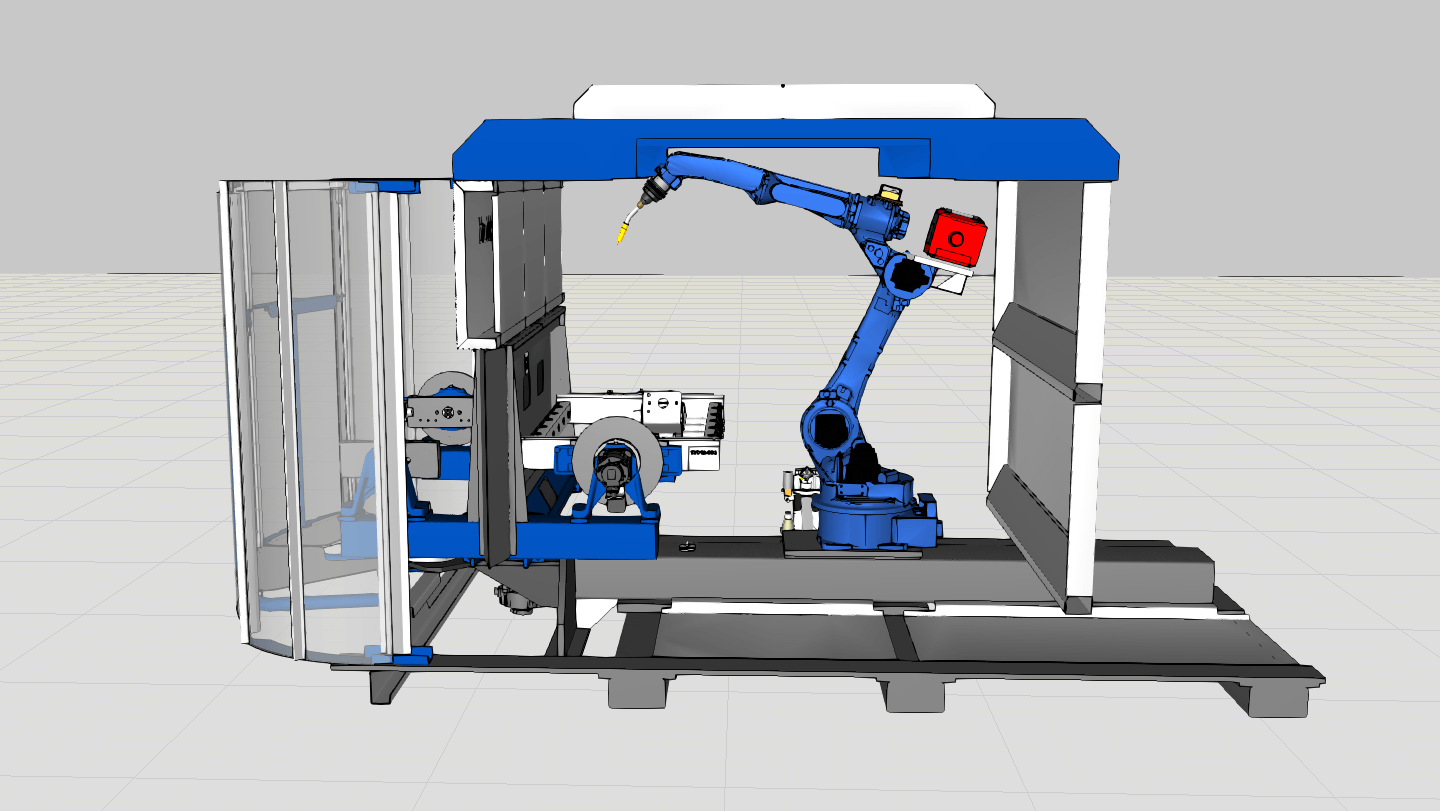

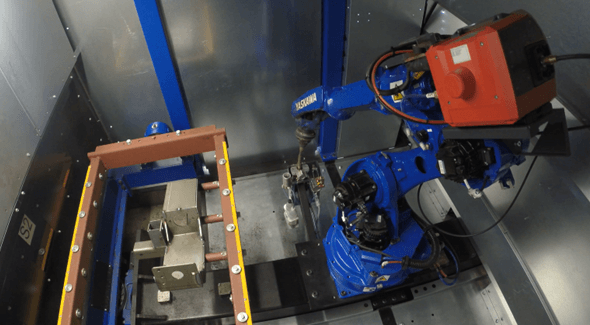

Duun Industrier arbeitet in einer 9.000 m² (96.875 sq. ft.) großen Anlage und ist auf die Entwicklung, das Design und die Herstellung hochwertiger Produkte im eigenen Haus spezialisiert. Das Unternehmen unterstrich sein Streben nach Innovation im Jahr 2013, als es die größte Roboterschweißstation in Norwegen und den nordischen Ländern installierte. Diese Station kostete 1,46 Millionen Euro (1,6 Millionen US-Dollar) und verfügt über ein Portal mit zwei Yaskawa-Schweißrobotern, die jeweils mit elf servogesteuerten Achsen und zweiteiligen Handhabungsmaschinen ausgestattet sind.

Um ihre Fertigungskapazitäten weiter zu verbessern, setzt Duun Industrier seit 2014 Visual Components zur Programmierung seiner Roboterzellen ein. Im Jahr 2024 expandierte das Unternehmen und nahm eine neue Roboterstation für kleinere Werkstücke in Betrieb.

Die neue Schweißroboterzelle soll vom ersten Tag an funktionieren

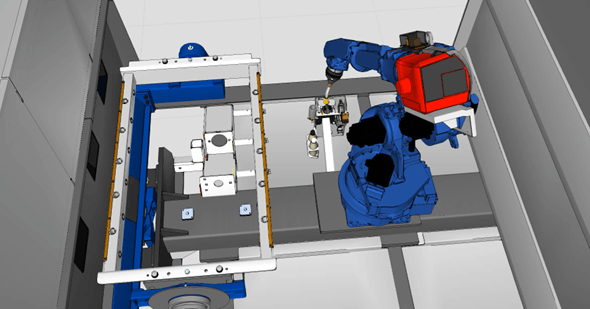

Angesichts der Herausforderung, dass ihre neue Schweißroboterzelle sofort nach der Lieferung einsatzbereit sein musste, wandte sich Duun Industrier an die Offline-Programmiersoftware (OLP) für Roboter von Visual Components.

Es ist wichtig, dass wir so schnell wie möglich mit der Programmierung dieser neuen Roboterzelle beginnen, ohne das bestehende Roboterzellensystem zu unterbrechen. Der physische Roboter wird in etwa einem Monat hier eintreffen und wir müssen unbedingt mit der Programmierung der Yaskawa ArcWorld-Roboterzelle beginnen, damit sie vom ersten Tag an voll einsatzfähig ist.

Rolf Even Duun, CTO bei Duun Industrier

Traditionell beginnt die Roboterprogrammierung erst nach der Installation, was zu Verzögerungen und längeren Produktionsvorlaufzeiten führt. Mit Visual Components OLP konnte Duun Industrier jedoch bereits vor der physischen Installation mit der Roboterprogrammierung beginnen und so einen nahtlosen Übergang zur neuen Produktion gewährleisten. Dies war entscheidend, um sicherzustellen, dass die Roboterzelle sofort nach der Lieferung in Betrieb genommen werden konnte, wodurch Ausfallzeiten minimiert und die Effizienz maximiert wurden.

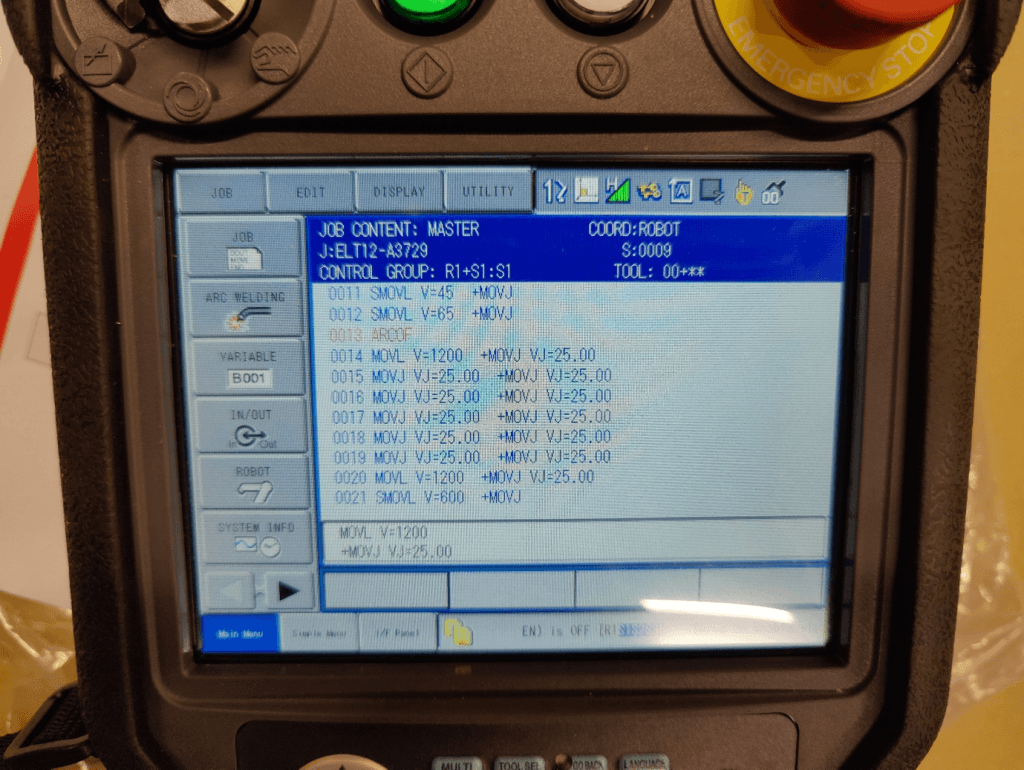

Anhand eines virtuellen Modells der Schweißzelle wurden die Schweißprogramme lange vor der Lieferung des Roboters simuliert, getestet und verfeinert. Durch die Kenntnis der kinematischen Struktur der Roboterzelle, einschließlich der Nullpositionen und Drehrichtungen aller Roboter- und Werkstückpositionierer-Gelenke, konnte ein genaues Layout in der Software erstellt werden. So konnten präzise und effektive Roboterprogramme erstellt werden, die einen reibungslosen Übergang vom virtuellen zum physischen Betrieb gewährleisten.

Sofortiger Roboterbetrieb und verbesserte Rendite durch Vorab-Programmierung

Nach der Lieferung der physischen Roboterzelle waren nur geringfügige Kalibrierungen erforderlich, um das virtuelle Modell an die physische Einrichtung anzupassen. Diese letzten Anpassungen ermöglichten es dem Roboter, praktisch sofort mit dem Schweißen zu beginnen, wobei nur minimale Nachbesserungen erforderlich waren. Infolgedessen setzte die Kapitalrendite für die physische Hardware umgehend ein, während die Kapitalrendite für die Visual Components-Software bereits mit den ersten Roboterprogrammierungsaufgaben begonnen hatte.

Bei der Programmierung der Schweißroboter besteht das Ziel unter anderem darin, den Bedarf an Nachbesserungen zu beseitigen oder erheblich zu reduzieren.

Rolf Even Duun, CTO bei Duun Industrier

Die Offline-Programmierung verkürzte die Zeit bis zur Inbetriebnahme des neuen Robotersystems erheblich. Durch die Programmierung des Roboters vor der Installation konnte Duun Industrier Produktionsausfälle vermeiden, die bei herkömmlichen Programmiermethoden häufig auftreten.Die neuen Roboterprogramme, die durch Simulationen verifiziert wurden, waren sofort einsatzbereit, als das Schweißen der neuen Produkte begann.

Erstklassige, effiziente und termingerechte Produktion auf Basis einer kollaborativen Wissensdatenbank

Die Offline-Programmierung von Robotern hat die Produktivität von Duun Industrier auf ein neues Level gehoben, während die Schweißqualität gleichbleibend hoch blieb. Dies ist besonders wichtig für saisonale Produkte wie Schneepflüge, die pünktlich ausgeliefert werden müssen. Mit der Offline-Programmierung wurden neue Schweißroboterprogramme außerhalb der Produktion entwickelt und getestet und dann reibungslos und ohne Ausfallzeiten auf die Roboterzelle übertragen.

Duun Industriers Streben nach erstklassiger Schweißqualität wird durch eine maßgeschneiderte Datenbank unterstützt, die mit Visual Components OLP erstellt wurde. Diese Datenbank speichert optimierte Schweißverfahren in einer Schweißanweisungsbibliothek (WPS), wodurch bewährte Prozesse einfach auf verschiedene Produkte übertragen werden können.

Aber es ist mehr als nur eine Datenbank. Es ist ein kollaboratives Tool, mit dem qualifizierte Bediener ihr Wissen austauschen und es kontinuierlich verbessern können. Diese Form der Teamarbeit, die durch die Datenbank unterstützt wird, war der Schlüssel zum Erfolg der Roboter-Offline-Programmierung bei Duun Industrier. Das gemeinsame Fachwissen der Bediener und ihr Engagement für kontinuierliche Verbesserungen sind entscheidend für die Aufrechterhaltung der hohen Standards des Unternehmens beim Schweißen.

Durch die Integration der OLP-Software von Visual Components in ihre Betriebsabläufe hat Duun Industrier nicht nur seine Produktionsprozesse optimiert, sondern auch sein Bestreben nach Qualität und Innovation gestärkt. Diese Strategie maximierte die Effizienz, minimierte die Ausfallzeiten und sorgte für eine schnelle Kapitalrendite, während gleichzeitig die Produkte pünktlich zur Marktreife gebracht wurden. Der Einsatz der Offline-Programmierung hat auch die kontinuierliche Weiterentwicklung gefördert und es dem Team ermöglicht, die Qualität stetig zu verbessern und den Erfolg als führendes Unternehmen in der Schwermaschinen- und Anlagenbauindustrie weiter auszubauen.

Über Visual Components

Visual Components wurde von einem Team von Simulationsexperten gegründet, die über 20 Jahre Erfahrung in der Branche verfügen, und ist einer der Pioniere der 3D-Fertigungssimulationsbranche. Das Unternehmen ist ein zuverlässiger Technologiepartner für eine Reihe führender Marken und bietet Maschinenbauern, Systemintegratoren und Herstellern eine einfache, schnelle und kostengünstige Lösung für die Gestaltung und Simulation von Produktionsprozessen und Offline-Roboterprogrammierung (OLP) für die schnelle, genaue und fehlerfreie Programmierung von Industrierobotern.

Möchtest du mehr über die Vorteile unserer Lösungen für dein Unternehmen erfahren? Kontaktiere uns noch heute!