HT Laser setzt in der Metallindustrie auf Offline-Programmierung von Delfoi Robotics zur Steigerung von Geschwindigkeit, Qualität und Produktivität.

HT Laser wurde 1989 gegründet und ist ein flexibles Partnerunternehmen, das Systeme für die metallverarbeitende Industrie liefert. HT Laser ist spezialisiert auf die Montage und Fertigung von Komponenten sowie auf kundenspezifische Schneid- und Veredelungsarbeiten. HT Laser ist ein innovatives Unternehmen auf dem Gebiet des industriellen Laser- und Wasserstrahlschneidens sowie Laserschweißens und ist einer der führenden Anbieter in diesem Bereich in Finnland. Für die Offline-Programmierung von Robotern vertraut HT Laser auf die Software von Delfoi Robotics.

Flexibilität spielt eine zentrale Rolle bei der Kleinserienfertigung

Zu den Kunden von HT Laser gehören hauptsächlich finnische Maschinenbauunternehmen, für die HT Laser eine vielfältige Auswahl an Produkten als Subunternehmer herstellt. Dabei handelt es sich überwiegend um Kleinserien, und die Produkte sind stets auf die speziellen Bedürfnisse der Kunden zugeschnitten. Im Hinblick auf Produktivität und Rentabilität erfordert dies ein hohes Maß an Flexibilität in der Fertigung, einen systematischen Ansatz bei der Fertigungsplanung und die richtigen Systeme, Anlagen und Software.

„Das Wichtigste im Zuliefergeschäft ist die Fähigkeit, die Fertigung an die Bedürfnisse des jeweiligen Kunden anzupassen. Gelegentlich ist es notwendig, schnell auf eine hohe Nachfrage zu reagieren, und dann wiederum ist es erforderlich, die Kapazität herunterzufahren, wenn die Nachfrage sinkt. Flexibilität ist das Wichtigste in dieser Branche. Die Offline-Programmierung von Robotern und die Delfoi ARC-Software spielen dabei eine entscheidende Rolle“, erklärt Janne Tuominen, Leiter der Produktentwicklung bei HT Laser Oy.

Robotisierung im Mittelpunkt der Entwicklung

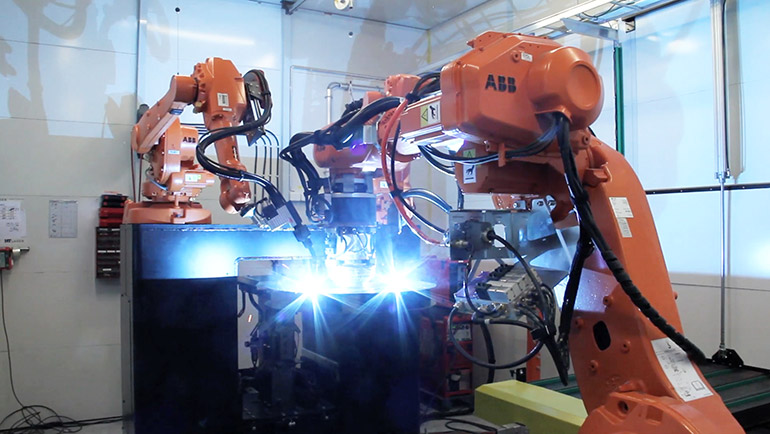

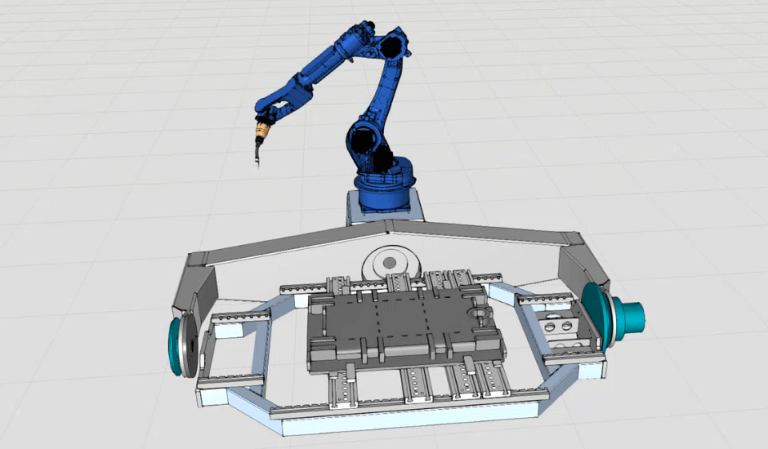

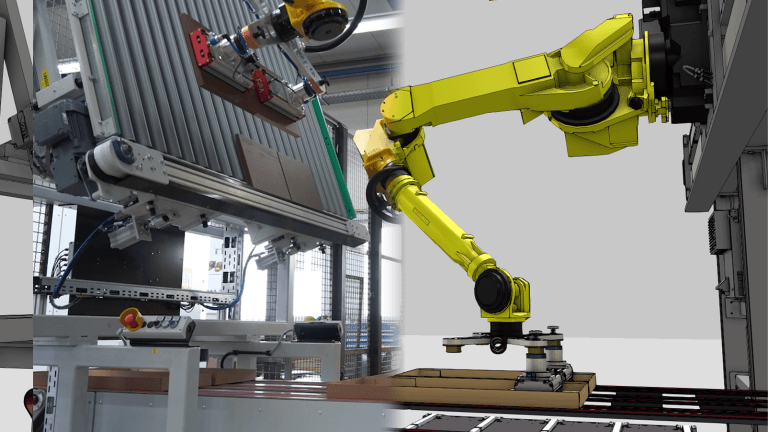

HT Laser setzt seit über zwanzig Jahren Schweißroboter in der Produktion ein, mit denen eine Vielzahl von Erzeugnissen geschweißt wird. HT Laser und seine Tochtergesellschaften verwenden Roboter verschiedener Hersteller wie KUKA, OTC, ABB und Yaskawa. In Zukunft sollen noch weitere hinzukommen.

„Wir arbeiten mit Robotern beim Schweißen, wenn die Zugänglichkeit gut, die Anzahl der Schweißstunden hoch oder die Anzahl der zu schweißenden Teile so groß ist, dass ein Mensch nicht mehr in der Lage ist, diese zu bearbeiten. Der Vorteil des Einsatzes von Robotern ist, dass diese kontinuierlich schweißen können und die gewünschte Qualität beibehalten bleibt“, führt Janne Tuominen, Leiter der Produktentwicklung bei HT Laser Oy aus und erläutert ergänzend:

„Unser Ziel war es schon immer, den Automatisierungsgrad in der Produktion zu erhöhen. Die Rolle von Delfoi Robotics im Rahmen der Offline-Programmierung von Robotern ist dabei von entscheidender Bedeutung.“

Offline-Programmierung von Robotern bietet zahlreiche Vorteile

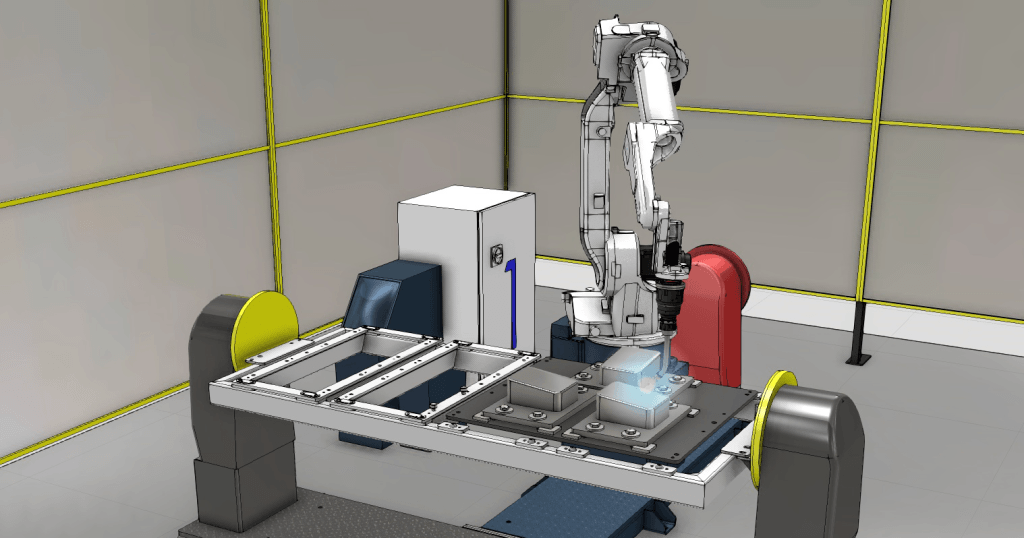

Offline-Programmierung von Robotern ist eine unterbrechungsfreie Methode der Roboterprogrammierung, bei der der Roboter von einem Computer außerhalb der Produktionsanlage programmiert wird. Die Delfoi Robotics Produktpalette umfasst Software für eine Vielzahl von Anwendungen in nahezu allen Bereichen der Industrierobotik und ist markenunabhängig für alle Roboter geeignet. Die Delfoi ARC-Software ist in der Lage, die Geometrieflächen des 3D-CAD-Produktmodells des zu schweißenden Teils sowie die Schweißprozessparameter effizient zu nutzen, sodass die Programme schnell und fehlerfrei erstellt werden können.

„Die Vorzüge der Offline-Programmierung zeigen sich täglich in unserer Fertigung. Der größte Vorteil ist die Zeitersparnis, denn die Programmierung kann ohne Stillstand der Produktion und teurer Maschinen erfolgen. Außerdem gibt es zeitsparende Software-Makros, die die eigentliche Programmierung beschleunigen. Offline-Programmierung löst zudem die Problematik, wenn das zu schweißende Teil groß ist oder sich an einer Stelle befindet, wo es schwierig oder gefährlich ist, hinaufzuklettern“, sagt Janne Tuominen und führt weiter aus:

„Die Offline-Programmierung erfolgt überdies ortsunabhängig, und wir können Roboter für mehrere unserer Werke von einem einzigen Standort aus programmieren. Diese Bündelung und Spezialisierung von Fachwissen in der Offline-Programmierung ist etwas, worauf wir uns in der weiteren Zusammenarbeit mit Delfoi Robotics konzentrieren werden.“

Gemeinsame Maßnahmen zur Automatisierung und Offline-Programmierung

Maßnahmen zur Produktionsautomatisierung und Robotik erfordern eine kontinuierliche Weiterentwicklung. HT Laser beteiligt sich daher an dem nationalen Entwicklungsprojekt AITOOLS1, dessen Ziel es ist, den Nutzen der Robotik durch Forschung zu messen und zu bestätigen. In dem dreijährigen Projekt werden maschinelle Lernmodelle entwickelt, die eine dynamische Steuerung und Optimierung des Roboterschweißprozesses ermöglichen. Delfoi Robotics ist auch an einem gemeinsamen Projekt von VTT, der Universität Tampere und weiteren Unternehmen beteiligt.

„Unsere Strategie ist es, den Automatisierungsgrad immer weiter zu erhöhen. In Bezug auf die Robotisierung und Offline-Programmierung kann ich sagen, dass wir uns in diesem Bereich stark engagieren und diesen weiter ausbauen werden. Es ist gut, dass wir einen kompetenten Partner wie Delfoi Robotics haben, mit dem wir diese Zukunft gestalten können“, fasst Janne Tuominen, Leiter der Produktentwicklung bei HT Laser Oy, zusammen.

Visual Components

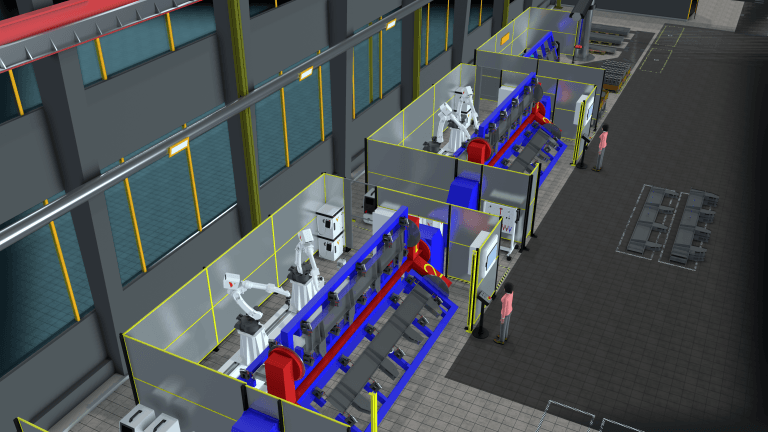

Visual Components wurde 1999 gegründet und ist ein Vorreiter in der 3D-Fertigungssimulationsbranche.

Die 3D-Simulationstechnologie von Visual Components unterstützt industrielle Fertigungsunternehmen dabei, Fertigungsanlagen so effizient wie möglich zu gestalten, zu testen, zu optimieren und zu entwickeln. Die OLP-Software (Offline-Programmierung) von Delfoi Robotics bietet in Kombination mit der 3D-Simulationstechnologie eine umfassende Softwarelösung für die Digitalisierung von Fertigungssystemen. Damit werden Ausfallzeiten im Fertigungsprozess erheblich reduziert, Produktionszeit eingespart und die Genauigkeit der Roboterprogrammierung verbessert, was gleichzeitig zu Kosteneinsparungen führt.

Zum Weiterlesen

Komplexe Schweißarbeiten in ihrer gesamten Bandbreite und Detailtiefe meistern: Wie Bunorm Maschinenbau die Qualität und Effizienz mit Visual Components OLP gesteigert hat

Bunorm Maschinenbau, ein Spezialanbieter in der Maschinenindustrie, ist bestrebt, seine Infrastruktur auf einem hohen Niveau zu modernisieren und flexibel zu gestalten. Mit ihren weitreichenden Möglichkeiten steht die Steigerung der Produktionseffizienz...

BENTELER Anwenderbericht: Die Entwicklung der Fertigungstechnik von morgen

Gemeinsam mit BENTELER Automobiltechnik setzt das Karlsruher Institut für Technologie moderne Fabrikplanungssoftware von Visual Components ein, um innovative Produktionstechnologien zu entwickeln.

Verpackung in Perfektion: Wie Wächter Packautomatik mit Visual Components die Variationen bei Möbelverpackungen bewältigt

Möbel waren früher überwiegend teure, handwerklich hergestellte Einzelstücke, die teilweise über Generationen genutzt wurden. Heute werden die meisten Möbel in Massen- und Serienproduktion aus MDF- oder Spanplatten hergestellt, oft auch...