Fallstudie – Visual Components bei SAMSYS GmbH: Geld im Schlaf verdienen

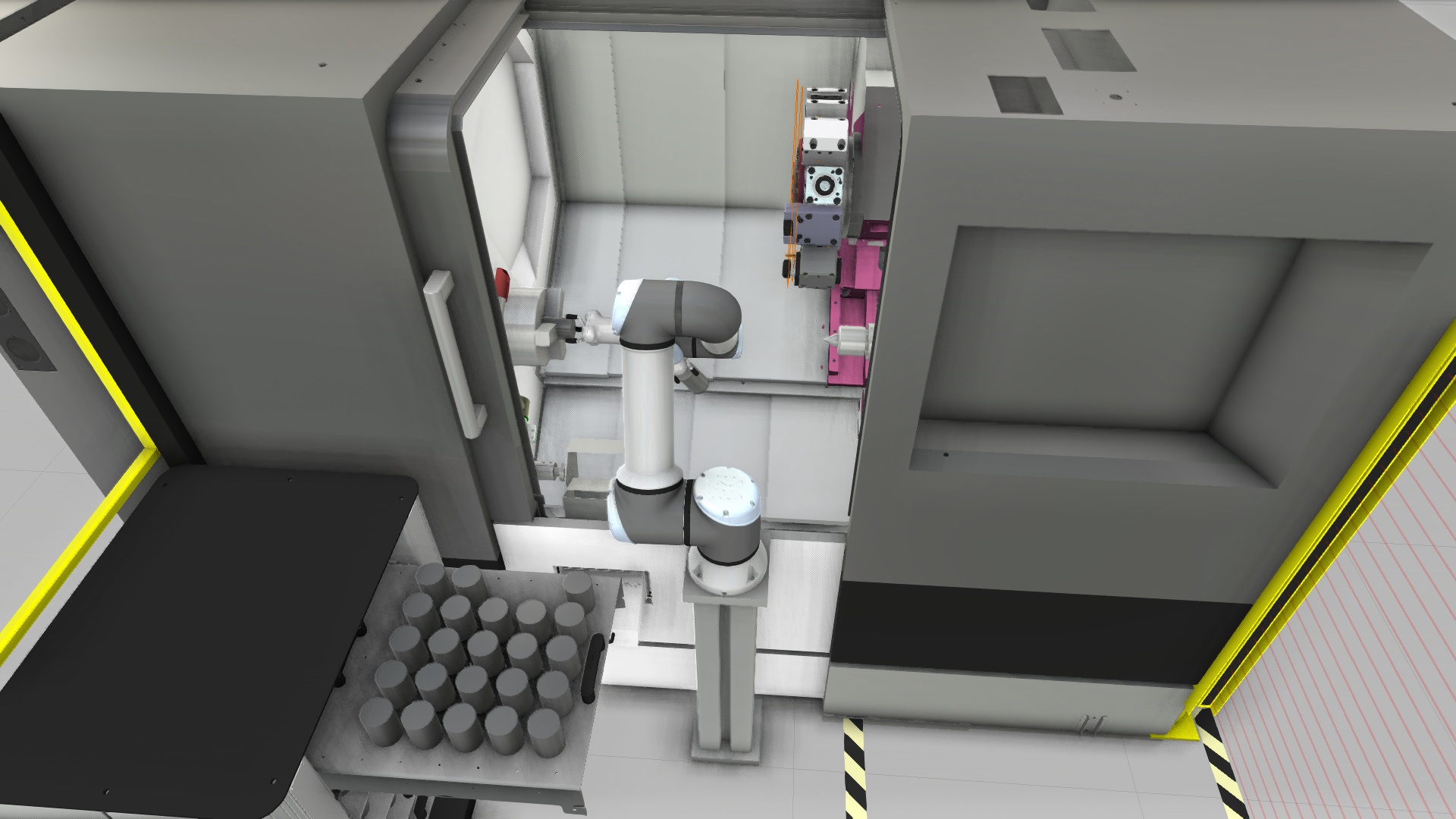

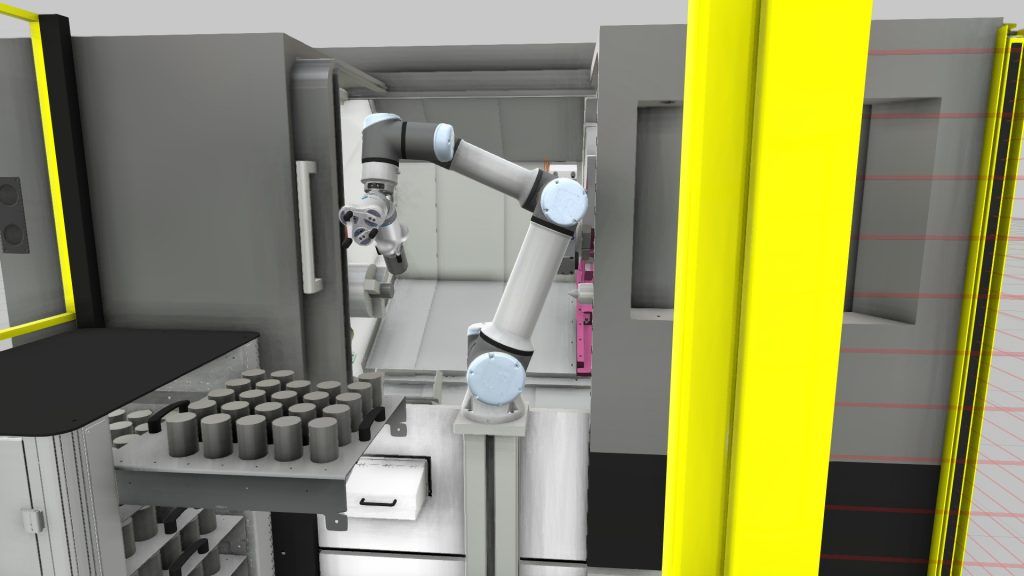

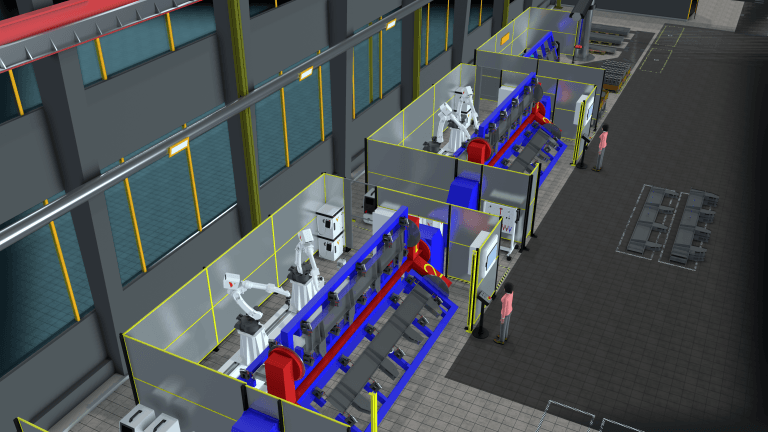

Mit Visual Components konnte SAMSYS ein virtuelles Modell der gesamten Anlage aufbauen, mit dem am Bildschirm alle Fragen wie Erreichbarkeit, Genauigkeit der Positionierung, erzielbare Taktzeiten, Kollisionsvermeidung usw. beantwortet werden können

Die spanende Fertigung ist umso wirtschaftlicher, je länger die Werkzeugmaschine läuft – am besten Tag und Nacht. Das geht nur mit automatisiertem Be- und Entladen der Dreh- oder Fräsmaschinen, was neben der besseren Nutzung der Anlagen auch noch weitere Vorteile mit sich bringt, nämlich höhere Qualität durch stabilere Prozesse, Einsparungen von Personalkosten und Entlastung der Mitarbeiter.

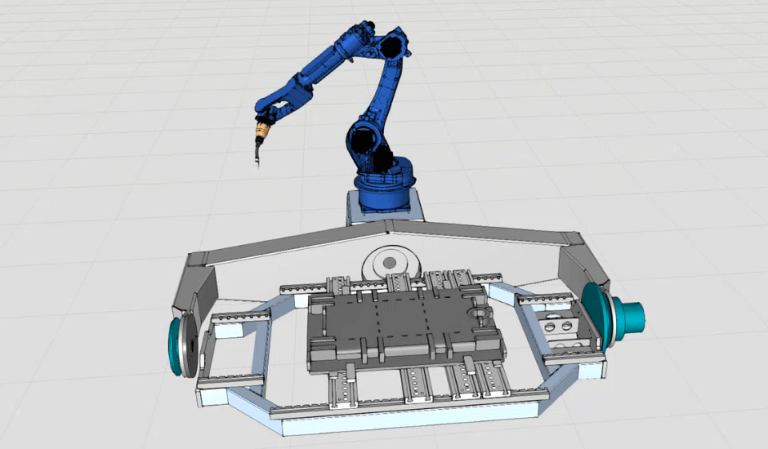

Einige Werkzeugmaschinenhersteller bieten das Be- und Entladen mit Robotern als Zusatzoption an. In der Praxis sind jedoch viele Beladesituationen sehr individuell, so dass sich einige Systemintegratoren auf die Automation rund um Werkzeugmaschinen spezialisiert haben und Lösungen anbieten, die modular und perfekt auf die Kundensituation abgestimmt sind.

Die ProFeeder-Serie von SAMSYS zum Be- und Entladen

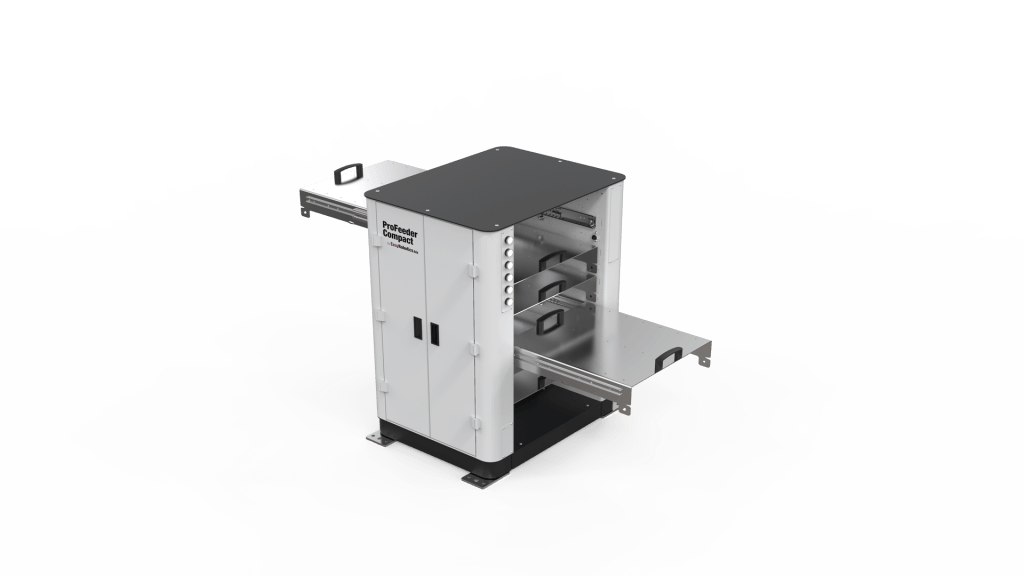

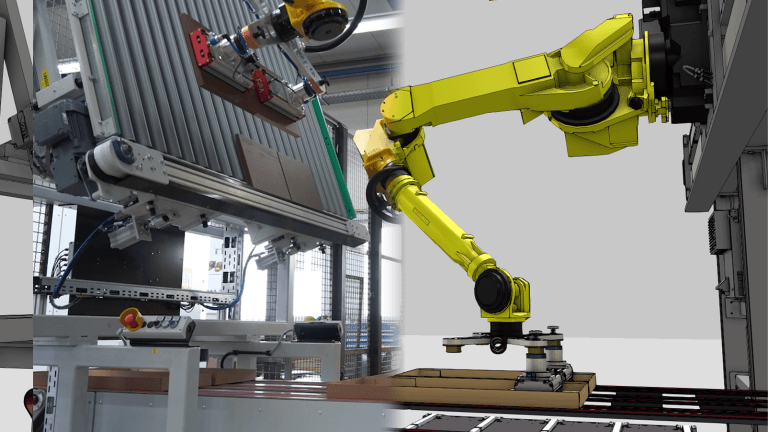

Ein hervorragendes Beispiel dafür sind die EasyRobotics ProFeeder von SAMSYS, einem dynamischen Unternehmen aus Alzey (Rheinland-Pfalz) mit innovativen Produkten aus dem Bereich von Pick-and-Place-Anwendungen. Die ProFeeder sind Schränke mit Schubladen; dazu gehören auf dem Schrank oder einem separaten Podest montierte Roboter. In den Schubladen befinden sich die zu bearbeitenden Werkstücke; sie werden per Roboter der Werkzeugmaschine zugeführt und nach der Bearbeitung wieder in die Schubladen abgelegt. So lässt sich z. B. eine bedienerlose dritte Schicht realisieren – und sozusagen Geld im Schlaf verdienen.

Bei jedem der Modelle ProFeeder Compact, ProFeeder Flex oder ProFeeder X handelt es sich um kundenspezifische Lösungen. Je nach Werkzeugmaschine, Größe, Form, Gewicht und Anzahl der Werkstücke gibt es unterschiedliche Anforderungen an Reichweite, Tragfähigkeit und Genauigkeit des Roboters und an die Ausgestaltung des Greifers für die Werkstücke. Die Positionen von ProFeeder und Roboter in Bezug zur Maschine müssen jeweils exakt bestimmt werden. Diese Aufgabe wurde bisher manuell erledigt, was viel Zeit in Anspruch nahm.

Optimale Auslegung der Produktionsanlage mit Visual Components

Jo Braun, als Geschäftsführer von SAMSYS auch für Produktentwicklung und Marketing zuständig, fand eine bessere und schnellere Lösung – die Fabriksimulationssoftware von Visual Components. Mit Visual Components konnte SAMSYS ein virtuelles Modell der gesamten Anlage aufbauen, mit dem am Bildschirm alle Fragen wie Erreichbarkeit, Genauigkeit der Positionierung, erzielbare Taktzeiten, Kollisionsvermeidung usw. beantwortet werden können.

Jo Braun berichtet von seinen Erfahrungen: „Visual Components wurde von uns zuerst für die Machbarkeitsstudie eingesetzt. So konnten wir sicherstellen, dass die Konfiguration aus Werkzeugmaschine, Schubladensystem und Roboter alle Vorgaben erfüllt. Schließlich konnten wir dem Kunden auch eine Simulation zeigen, um ihm zu veranschaulichen, wie seine Anlage später aussehen wird.“

Umfangreiche Bibliothek von Fabrikkomponenten

Visual Components ist eine der weltweit führenden Lösungen für die 3D-Fabrikplanung und -simulation. Mit Visual Components können Produktionsanlagen mithilfe einer Bibliothek von mitgelieferten, vorgefertigten Fabrikkomponenten entworfen, geplant und simuliert werden. Mit der Lösung kann man „digitale Zwillinge“ erstellen – von einzelnen Produktionszellen bis zu kompletten Fabriken. Ein digitaler Zwilling ermöglicht eine Optimierung der Produktion und sogar eine virtuelle Inbetriebnahme.

Visual Components hat seinen Stammsitz in Finnland, aber die Software wird weltweit in den unterschiedlichsten Branchen eingesetzt, von der Automobilindustrie über den Maschinenbau bis zur Logistik und Verpackungsindustrie. Es gibt unterschiedliche Ausbaustufen der Software, ganz nach den Bedürfnissen der Kunden; somit ist der Kauf oder die Miete auch für kleinere Unternehmen erschwinglich.

Mit Visual Components die Fertigung optimieren

In der von Visual Components mitgelieferten Roboter-Bibliothek sind alle wichtigen Attribute hinterlegt, z. B. die Bewegungsparameter der Roboter von namhaften Herstellern wie KUKA, Universal Robots und Stäubli. Die Geometriedaten des ProFeeder Compact wurden direkt aus dem CAD-System in das 3D-Modell von Visual Components übernommen. So konnten am virtuellen Modell sehr einfach Analysen zur Reichweite des Roboters und zur Vermeidung von Kollisionen durchgeführt werden. Damit konnte der ProFeeder korrekt platziert und der Roboter optimal zwischen dem ProFeeder Compact und der Drehmaschine angeordnet werden.

Visual Components kann auch exakte Zeit- und Bewegungssimulationen durchführen. Damit können am Modell Nebenzeiten minimiert, die minimal möglichen Taktzeiten ermittelt und die Anlage optimiert werden. So kann man dem Kunden den wirtschaftlichen Nutzen der Anlage nachweisen. Auch die Programmierung des Roboters kann mit dem System vorgenommen werden, so dass man bei einem Wechsel der Werkstücke die Anlage nicht zur Programmierung stilllegen muss.

Den aufwendigen Prototypenbau einsparen

Laut Jo Braun liegen die Vorteile auf der Hand: „Dank Visual Components konnten wir sicherstellen, dass alle Funktionen und Anforderungen des Kunden erfüllt werden. So konnte der Prototypenbau entfallen, was uns nicht nur Geld gespart hat, sondern auch viel Zeit. Trotz der umfangreichen Funktionalität ist Visual Components sehr anwenderfreundlich; das erleichtert uns die Machbarkeitsstudien enorm.“

Der ProFeeder Compact ist mit seinen 6 Schubladen perfekt für Produktionen von kleinen bis mittleren Serien geeignet. Die Zelle lässt sich dank ihrer kompakten Abmessungen neben nahezu jeder Maschine positionieren. Der ProFeeder Compact lässt sich rasch an jedes Werkstück anpassen. Er ist entweder am Boden fixiert oder fahrbar mit definierter Fixierung an der Maschine. Der Roboter steht auf einem Podest in einer ebenfalls exakt festgelegten Position zur Werkzeugmaschine.

Die Funktionsweise des ProFeeder

Das Schubladensystem wird außerhalb der Umhausung befüllt. Der Roboter öffnet dann eine Schublade innerhalb der Umhausung, greift mit Greifer 1 ein Rohteil und wartet, bis sich die Tür öffnet und die Maschine ein Freigabesignal sendet. Der Roboter legt das Werkstück in das geöffnete Maschinenfutter ein und öffnet dann seinen Greifer. Der Roboter fährt heraus, die Tür der Maschine schließt sich und die Produktion startet.

Während der Bearbeitung holt der Roboter mit Greifer 1 erneut ein Rohteil. Nach Abschluss der Bearbeitung entnimmt der Roboter mit Greifer 2 das Fertigteil, positioniert den Greifer 1 mit dem Rohteil vor dem Maschinenfutter und legt das Rohteil in das geöffnete Futter. Danach fährt der Roboter aus der Maschine, die Tür der Maschine schließt sich und die Produktion startet. Der Roboter legt nun das Fertigteil in die Schublade ab und holt mit Greifer 1 erneut ein Rohteil. Sobald eine Schublade abgearbeitet ist, wird diese wieder zurückgeschoben und eine neue Schublade herausgezogen.

Positive Reaktion der Kunden

Das Fazit von SAMSYS: „Wir setzen Visual Components bei allen Projekten ein, die eine Machbarkeitsanalyse benötigen oder eine Visualisierung, z. B. für den Vertrieb. Ein Bild sagt mehr als 1000 Worte – so können wir unseren Kunden eine viel bessere Vorstellung von seiner geplanten Anlage bieten. Und die Reaktion unserer Kunden ist durchwegs positiv. Sie können nun ihre Maschinen mindestens für eine Schicht mannlos laufen lassen – und sozusagen ihr Geld auch im Schlaf verdienen.“

Zum Weiterlesen

Komplexe Schweißarbeiten in ihrer gesamten Bandbreite und Detailtiefe meistern: Wie Bunorm Maschinenbau die Qualität und Effizienz mit Visual Components OLP gesteigert hat

Bunorm Maschinenbau, ein Spezialanbieter in der Maschinenindustrie, ist bestrebt, seine Infrastruktur auf einem hohen Niveau zu modernisieren und flexibel zu gestalten. Mit ihren weitreichenden Möglichkeiten steht die Steigerung der Produktionseffizienz...

BENTELER Anwenderbericht: Die Entwicklung der Fertigungstechnik von morgen

Gemeinsam mit BENTELER Automobiltechnik setzt das Karlsruher Institut für Technologie moderne Fabrikplanungssoftware von Visual Components ein, um innovative Produktionstechnologien zu entwickeln.

Verpackung in Perfektion: Wie Wächter Packautomatik mit Visual Components die Variationen bei Möbelverpackungen bewältigt

Möbel waren früher überwiegend teure, handwerklich hergestellte Einzelstücke, die teilweise über Generationen genutzt wurden. Heute werden die meisten Möbel in Massen- und Serienproduktion aus MDF- oder Spanplatten hergestellt, oft auch...