Fallstudie Toolcraft: Toolcraft baut mit Software von Visual Components die erste Fertigungsanlage für „Losgröße 1“ in der Möbelindustrie

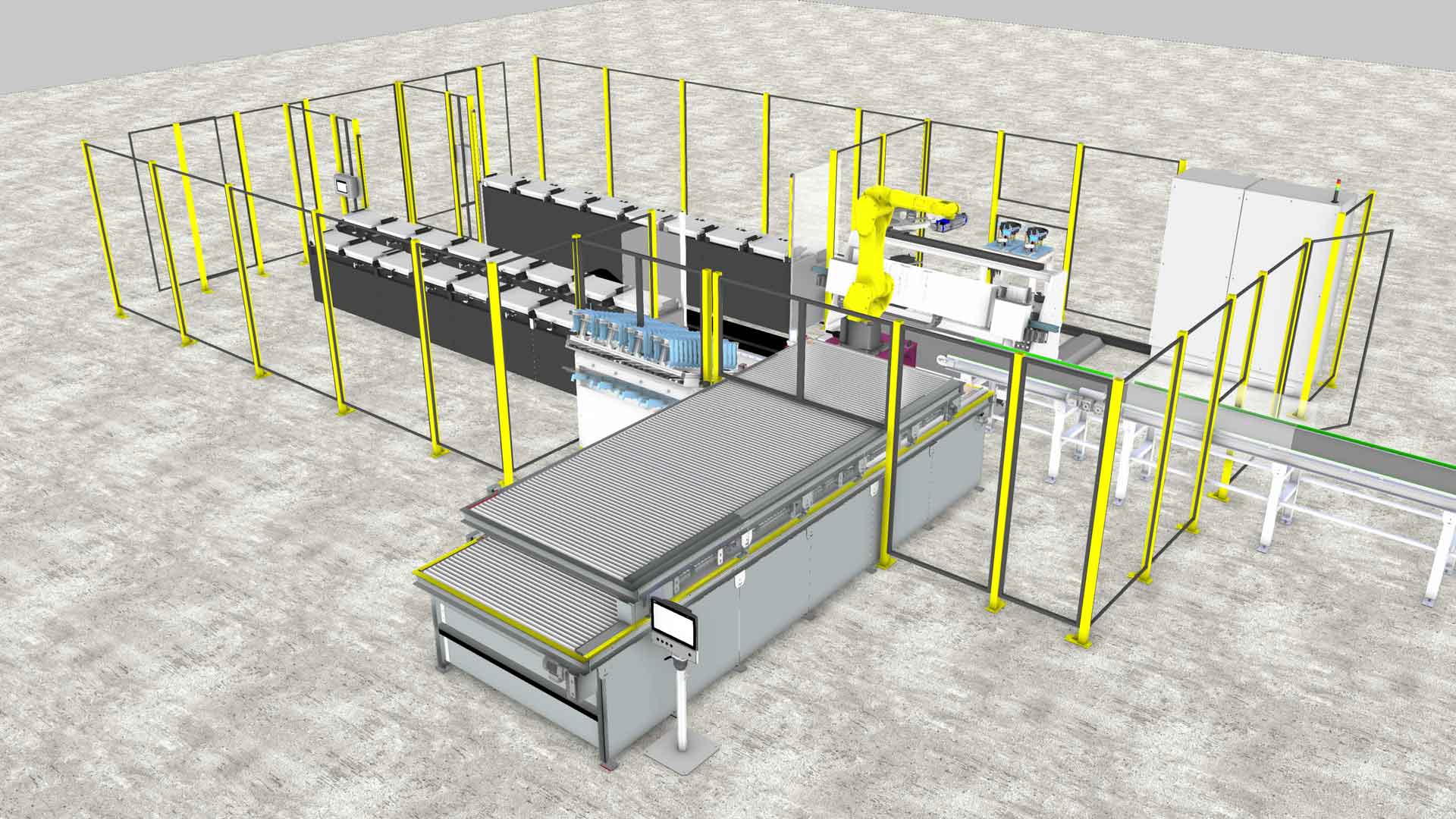

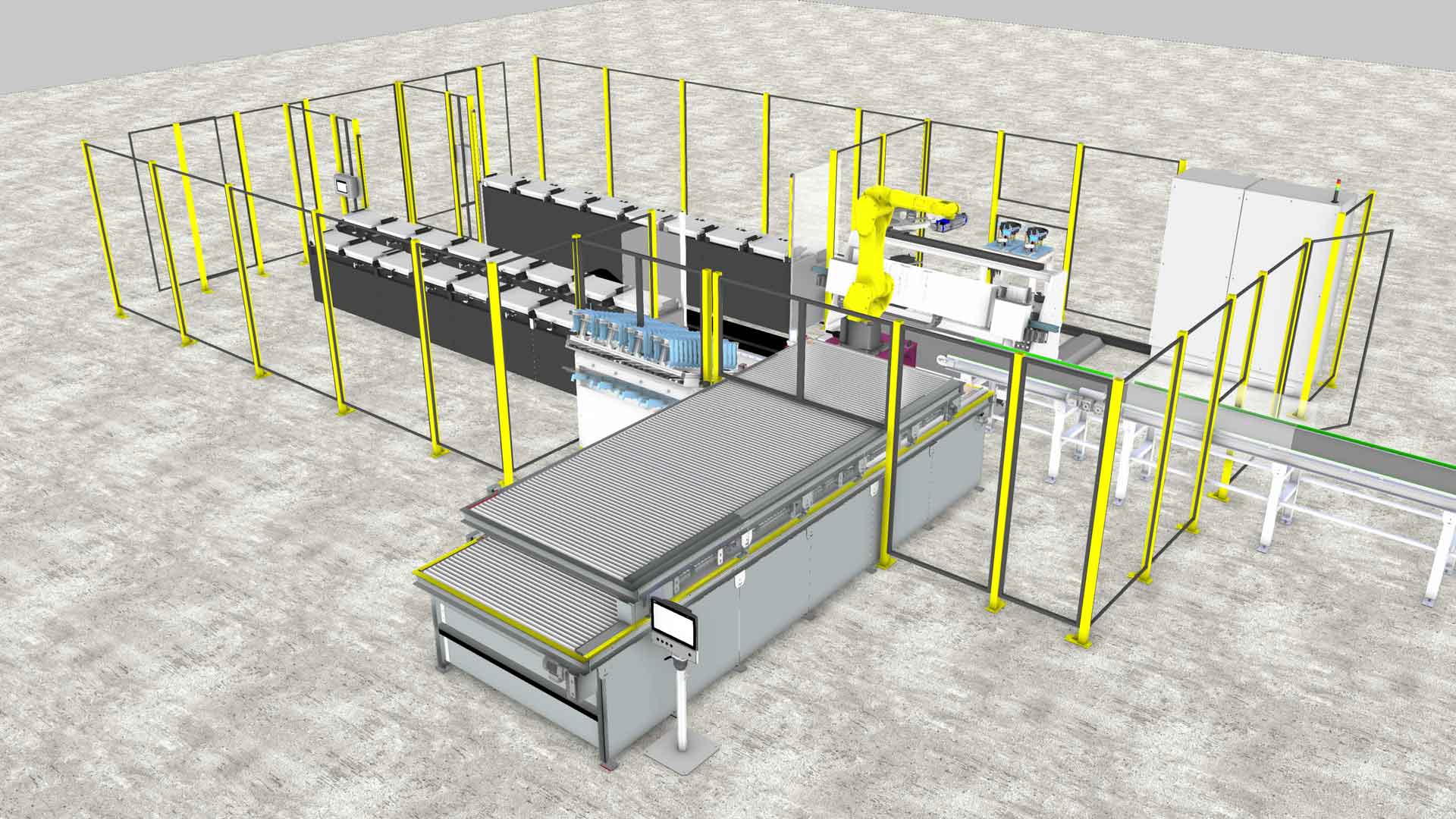

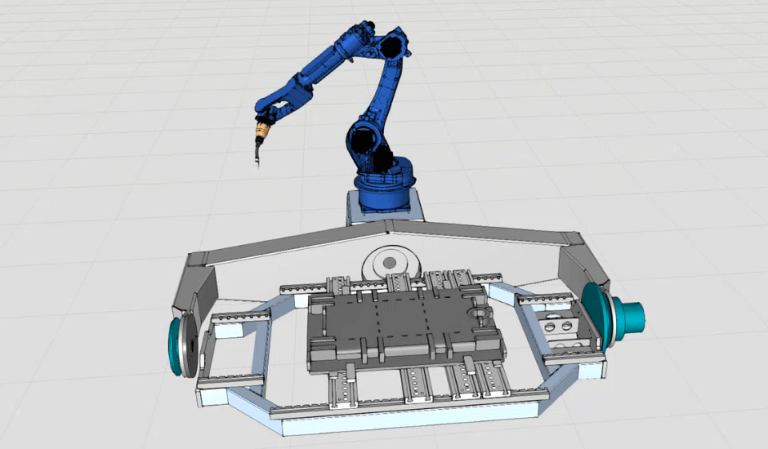

In dieser Fallstudie zeigen wir das Unternehmen MBFZ toolcraft GmbH hat für einen Hersteller von Badmöbeln die erste Fertigungsanlage für „Losgröße 1“ zur automatisierten Montage von individuellen Schubkästen entwickelt. Die Konzeption und Visualisierung der Anlage, die Platzierung des Roboters und weiterer Fabrikkomponenten sowie die Optimierung der Taktzeiten wurden mit der Software zur 3D Fabriksimulation von Visual Components durchgeführt.

Der typische Kunde von heute will einerseits individuelle Produkte, aber andererseits auch günstige Preise. Diese beiden Ziele scheinen sich jedoch zu widersprechen: Die Vielfalt der Kundenwünsche führt zu einer hohen Varianz der Produkte und damit auch zu einer wachsenden Komplexität der Fertigung. Es gibt jedoch eine Lösung – die kundenindividuelle Massenproduktion oder Mass Customization.

Der Trend zu kundenindividueller Massenproduktion zeigt sich nicht nur in der Automobilindustrie, wo die Kunden schon lange zwischen zahllosen Extras wählen können, sondern auch bei Möbeln. Das gilt ganz besonders für Badmöbel, die ja oft in einem eng definierten Raum eingebaut werden müssen, und bei denen eine breite Palette an Maßen, Farben und Oberflächen gefordert werden. Als weitere Komplexität kommen noch die technischen Gegebenheiten dazu, also Anzahl, Form und Größe der Waschbecken und Anzahl und Bauart der Siphons.

Die meisten Möbelhersteller wären damit überfordert, aus eigener Kraft ihren Betrieb bzw. ihre Fertigungsanlagen auf kundenindividuelle Massenproduktion umzustellen. Aber glücklicherweise gibt es Spezialisten für solche Aufgaben, wie z. B. das Unternehmen MBFZ toolcraft GmbH aus dem mittelfränkischen Georgensgmünd. Die Firma ist ein Vorreiter in zukunftsweisenden Technologien wie dem Bau von individuellen Turn-Key-Roboterlösungen. Das mehrfach ausgezeichnete Unternehmen MBFZ toolcraft GmbH wurde erst 1989 gegründet und beschäftigt inzwischen bereits ca. 400 Mitarbeiter. Zu den Kunden zählen Marktführer aus den Bereichen Halbleiterindustrie, Luft- und Raumfahrt, Medizintechnik, optische Industrie, Spezialmaschinenbau sowie Motorsport und Automotive.

Gefordert: Fertigung mit „Losgröße 1“

Um den Marktanforderungen nach kundenindividueller Massenproduktion gerecht zu werden, hat ein bekannter Hersteller von Badmöbeln das Unternehmen MBFZ toolcraft GmbH gebeten, eine Roboteranlage zur automatisierten Montage von Schubkästen für Badmöbel zu entwickeln. Dabei sollten die Schubkästen mit bzw. ohne Siphon verschiedenste Baugrößen aufweisen, von einem kleinsten Schub mit 170 mm bis zum größten Schub von 1450 mm.

Der Möbelhersteller forderte außerdem eine Fertigung von verschiedensten Varianten mit individueller Material- und Farbauswahl mit „Losgröße 1“; das heißt jedes Möbelstück sollte bei Bedarf als Sonderanfertigung hergestellt werden können. Mit moderner Fertigungstechnik kann selbst Losgröße 1 für den Hersteller rentabel und für den Kunden erschwinglich sein.

Vor der Automatisierung wurde die Montage händisch mit Handwerkzeugen durchgeführt; die Zargen wurden mit dem Boden über eine pneumatische Presse verpresst. Die neue Anlage sollte eine Produktion im Zwei-Schichtbetrieb ermöglichen; sie sollte manuelle Prozesse erleichtern und monotone Tätigkeiten automatisieren.

Die Fertigungsanlage wurde vollständig virtuell mit Visual Components geplant

Nach der Anfrage des Kunden wurden in der Konzeptphase eine Machbarkeitsstudie und eine Visualisierung durchgeführt. Dafür verwendete MBFZ toolcraft GmbH die Fabriksimulationssoftware von Visual Components. Das Unternehmen hat mit Visual Components ein ideales System im Einsatz, denn mit der Software zur 3D-Fabriksimulation des finnischen Herstellers kann Toolcraft maßgeschneiderte Produktionssysteme entwerfen, simulieren, optimieren und validieren.

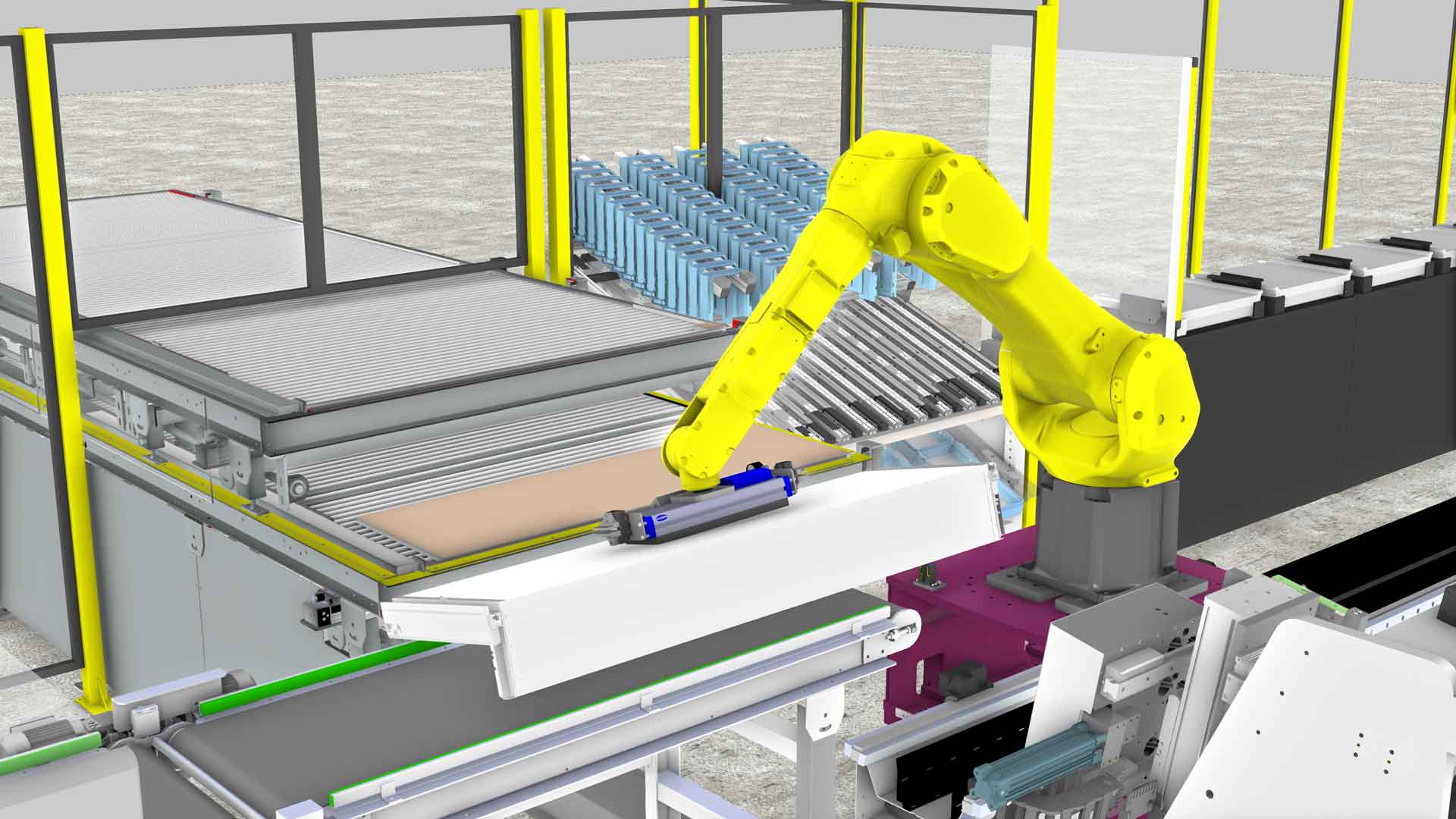

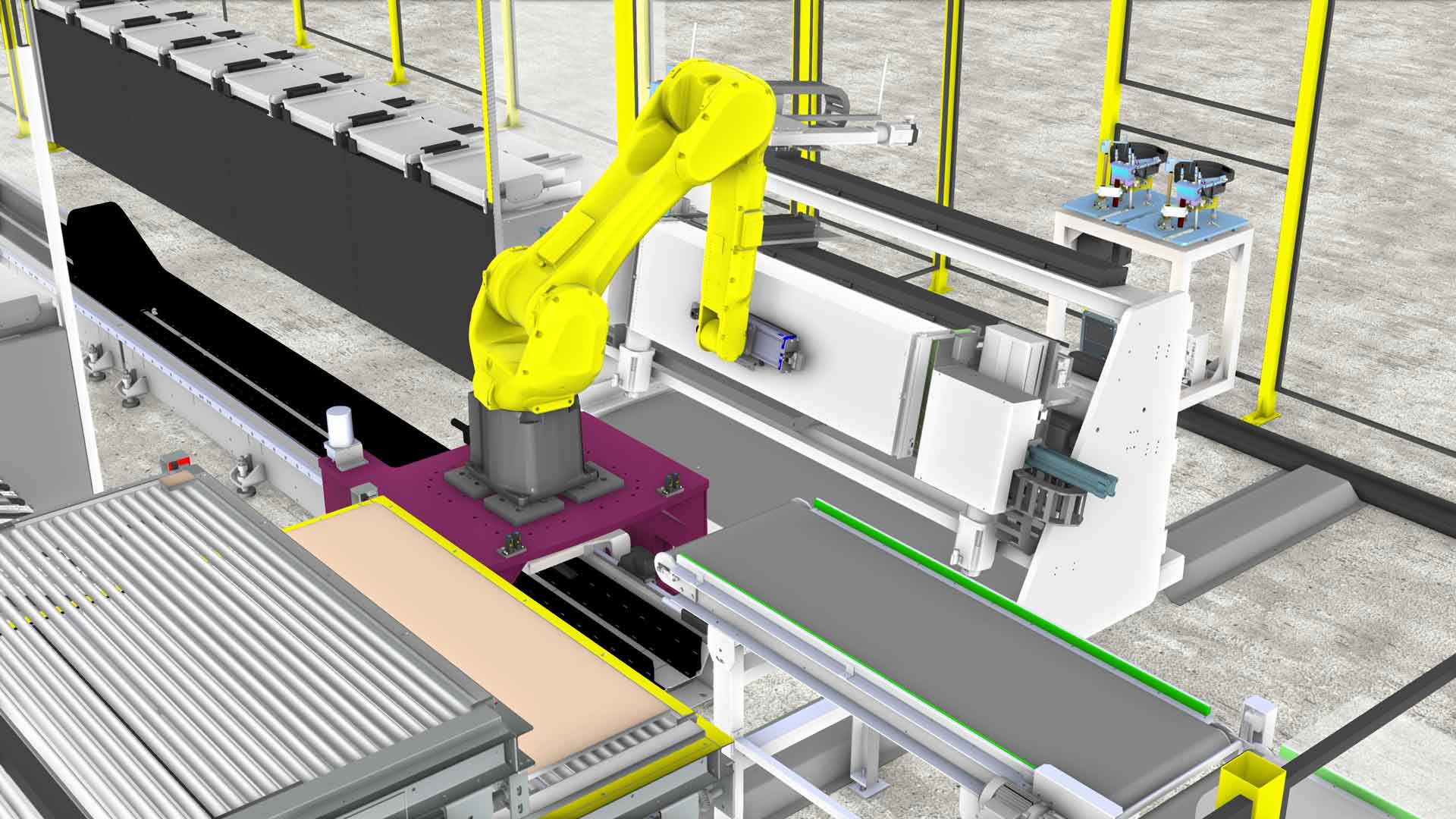

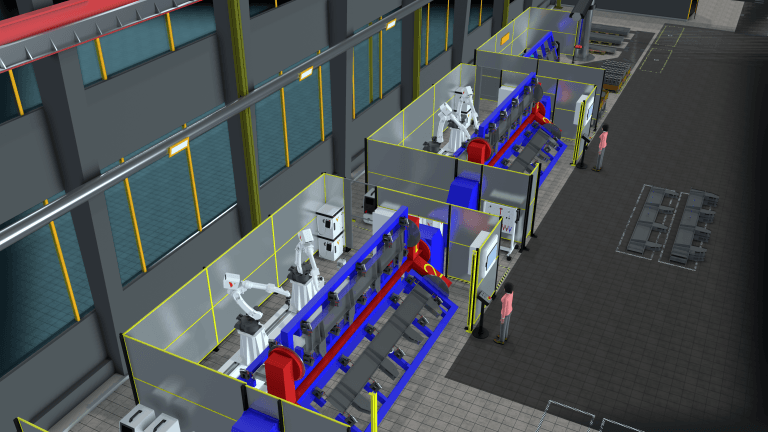

In der neu konzipierten Anlage werden nach dem Einlegen und der Zuführung der Holzbauteile die Bauteildaten über einen Scanner erfasst und verarbeitet. Mit einem Roboter werden die einzelnen Bauteile einer automatischen Montagestation zugeführt und dort verschraubt bzw. verpresst. Anschließend werden die fertig montierten Schubkastensysteme mit dem Roboter auf ein Förderband gelegt und zu einer Station transportiert, wo sie von Hand entnommen und kommissioniert bzw. eingelagert werden.

Das Besonderes an diesem Projekt: Es ist die erste Anlage für eine „Losgröße 1“ Fertigung in der Möbelfertigung. Die Planung und Umsetzung und der Bau der Anlage dauerten ca. 1 1/4 Jahre.

Die mitgelieferte Bibliothek von Fabrikkomponenten erleichtert die Planung

Eine der Herausforderungen bestand darin, dass die Anlage eine komplexe Sensorik und Anlagenüberwachung erfordert, denn die Bauteile müssen präzise zueinander positioniert werden. Um die volle Flexibilität zu gewährleisten, war es erforderlich, das Handling aller Bauteilvarianten mit nur einem flexiblen Greifersystem zu realisieren. Außerdem musste eine vollautomatisierte Montagepresse entwickelt und in die Anlage integriert werden.

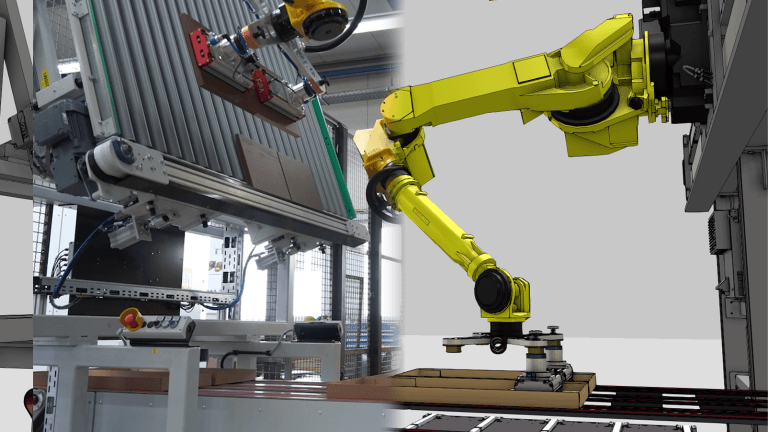

Ausgangspunkt bei der Planung einer solchen Anlage ist in der Regel ein 2D-Layout. Ausgehend von diesem Entwurf werden Fabrikkomponenten wie Förderanlage, Montagepresse, Roboter und Greifer zu einer Anlage zusammengestellt. Dabei konnte MBFZ toolcraft GmbH auf die von Visual Components mitgelieferte Bibliothek zugreifen; wenn eine spezielle Maschine nicht in der Bibliothek vorhanden war, konnte sie aus einem vorhandenen CAD-Modell erstellt und in die Bibliothek eingefügt werden. Visual Components besitzt Schnittstellen zu allen wichtigen CAD-Systemen.

Visual Components erleichtert die Konzeption der Fertigungsanlage

Die Lösungen von Visual Components haben bei der erfolgreichen Abwicklung des Projekts entscheidend geholfen. Zunächst wurde die gesamte Anlage virtuell aufgebaut und visualisiert. Anhand des virtuellen Modells wurde die prinzipielle Machbarkeit des vom Kunden gewünschten Konzepts sichergestellt.

In der Bibliothek sind die exakten Abmessungen der Fabrikkomponenten hinterlegt. So konnten am virtuellen Modell von Visual Components sehr einfach Tests zur Reichweite der Roboter und zur Erreichbarkeit sämtlicher Arbeitsbereiche durchgeführt werden. Das erleichterte die Platzierung der Montagepresse, des Roboters und der Förderanlagen.

Die Taktzeiten der Fertigung wurden mit Visual Components optimiert

In der Bibliothek sind aber auch weitere wichtige Attribute hinterlegt, z. B. die Bewegungsparameter der Roboter, anhand derer auch exakte Zeit- und Bewegungssimulationen durchgeführt werden können. Damit konnte die Gesamtanlage optimiert werden, indem am Modell die minimal möglichen Taktzeiten ermittelt wurden. So konnte dem Kunden der wirtschaftliche Nutzen der Anlage nachgewiesen werden.

Dank Visual Components konnte nicht nur die technische Machbarkeit ermittelt und der wirtschaftliche Nutzen quantifiziert werden; das mit Visual Components erstellte Modell machte es auch viel einfacher, die Anlage und den Ablauf der Fertigung dem verantwortlichen Mitarbeiter beim Kunden, dem Möbelhersteller zu veranschaulichen.

Eine Visualisierung mit Visual Components veranschaulicht selbst komplexe Anlagen

Bernd Krebs, der Geschäftsführer von MBFZ toolcraft GmbH, sagt: „Wir setzen die Lösungen von Visual Components in unserem Unternehmen bei allen Projekten ein, die eine Visualisierung und eine Machbarkeitsanalyse benötigen.“

Wir setzen die Lösungen von Visual Components in unserem Unternehmen bei allen Projekten ein, die eine Visualisierung und eine Machbarkeitsanalyse benötigen

Bernd Krebs, der Geschäftsführer von MBFZ toolcraft GmbH

MBFZ toolcraft GmbH schätzt ganz besonders, dass die Prozessabläufe, selbst bei komplexen Anlagen, einfach visualisiert und auch „Nicht-Technikern“ veranschaulicht werden können.

„Aber auch die Kalkulation und Preisfindung wird sehr vereinfacht, weil wir die gesamte Anlage vorher digital aufbauen können,“ sagt Bernd Krebs. „Wir planen, Visual Components auch zur Simulation anderer Prozessabläufe in unseren weiteren Fertigungskompetenzen einzusetzen, z. B. bei der additiven Fertigung und der Zerspanung, im Formenbau und Kunststoffspritzguss sowie für die automatisierte Qualitätsprüfung.“

Eine Win-win-Situation für alle Beteiligten

Im Ergebnis haben MBFZ toolcraft GmbH und Visual Components dem Badmöbelhersteller dabei geholfen, die Wünsche seiner Kunden nach individuellen und dennoch bezahlbaren Produkten zu erfüllen. Als erfreulichen Nebeneffekt kann man festhalten, dass der Durchsatz der Produktion bei gleichbleibender Qualität gesteigert werden konnte, und dass viele monotone Tätigkeiten jetzt vom Roboter übernommen werden – eine Win-win-Situation für alle Beteiligten!

Zum Weiterlesen

Komplexe Schweißarbeiten in ihrer gesamten Bandbreite und Detailtiefe meistern: Wie Bunorm Maschinenbau die Qualität und Effizienz mit Visual Components OLP gesteigert hat

Bunorm Maschinenbau, ein Spezialanbieter in der Maschinenindustrie, ist bestrebt, seine Infrastruktur auf einem hohen Niveau zu modernisieren und flexibel zu gestalten. Mit ihren weitreichenden Möglichkeiten steht die Steigerung der Produktionseffizienz...

BENTELER Anwenderbericht: Die Entwicklung der Fertigungstechnik von morgen

Gemeinsam mit BENTELER Automobiltechnik setzt das Karlsruher Institut für Technologie moderne Fabrikplanungssoftware von Visual Components ein, um innovative Produktionstechnologien zu entwickeln.

Verpackung in Perfektion: Wie Wächter Packautomatik mit Visual Components die Variationen bei Möbelverpackungen bewältigt

Möbel waren früher überwiegend teure, handwerklich hergestellte Einzelstücke, die teilweise über Generationen genutzt wurden. Heute werden die meisten Möbel in Massen- und Serienproduktion aus MDF- oder Spanplatten hergestellt, oft auch...