Fallstudie QING: Einsatz von 3D-Simulationstechnologie zum Aufbau einer Fabrik für Gesichtsmasken während der COVID-19-Pandemie

In dieser Fallstudie betrachten wir, wie QING mithilfe von 3D-Fertigungssimulation innerhalb weniger Wochen eine voll funktionsfähige Fabrik für Gesichtsmaskenfabrik in den Niederlanden errichtete, um die hohe Nachfrage nach Gesichtsmasken während der COVID-19-Pandemie zu befriedigen.

QING, ein Ingenieurbüro mit Sitz in den Niederlanden, unterstützt Unternehmen dabei, ihre Wachstumsziele im Hinblick auf höhere Leistungen und Qualität zu erreichen und gleichzeitig die Kosten zu senken sowie die Nachhaltigkeit, Effizienz und Flexibilität zu steigern. Zur Verwirklichung dieser Ziele unterstützt QING Unternehmen in ihrer digitalen Transformation, der Anpassung an die Industrie 4.0 und der Implementierung einer intelligenten Industrieumgebung.

In dieser Fallstudie betrachten wir, wie QING mithilfe von 3D-Fertigungssimulation innerhalb weniger Wochen eine voll funktionsfähige Fabrik für Gesichtsmaskenfabrik in den Niederlanden errichtete, um die hohe Nachfrage nach Gesichtsmasken während der COVID-19-Pandemie zu befriedigen.

Kritischer Mangel an Gesichtsmasken

Im März 2020 breitete sich die COVID-19-Pandemie in rasanter Geschwindigkeit in Europa aus. In dieser Zeit stieg die weltweite Nachfrage nach persönlicher Schutzausrüstung (PSA). Zudem wurden dringend Gesichtsmasken benötigt.

Infolge des Einbruchs der globalen Produktion und Logistik standen die Niederlande bei der Beschaffung von PSA vor den gleichen Herausforderungen wie alle anderen Länder. Der Mangel wurde zudem durch die Tatsache verschlimmert, dass es im Land keine lokale Fertigung von Gesichtsmasken gab.

Vor diesem Hintergrund beschlossen vier Unternehmer, die MondMaskerFabriek, die erste Produktionsstätte für Gesichtsmasken in den Niederlanden zu gründen, um der hohen Nachfrage nach dieser Art von PSA gerecht zu werden. Sie hatten die Vision einer Belegschaft, die hauptsächlich aus Personen mit Flüchtlingsstatus besteht, um sie in ihrer Eingliederung in die niederländische Gesellschaft zu unterstützen und ein berufliches Netzwerk aufzubauen.

Ihr Vorhaben wurde jedoch durch die Tatsache erschwert, dass die Fabrik zum Schutz der Beschäftigten vor dem Coronavirus Maßnahmen zur sozialen Distanzierung ergreifen musste, d. h. zwischen den Beschäftigten musste jederzeit ein Mindestabstand von 1,8 Metern eingehalten werden.

Einsatz von Simulationtechnologie zur Erstellung eines hoch effizienten und sicheren Layouts

Um den 20. April wendete sich MondMaskerFabriek an QING. Man bat um Unterstützung bei der Inbetriebnahme von zwei Produktionsmaschinen aus China sowie bei der Gestaltung und Realisierung einer Anlage, die nicht nur die Investition des Unternehmens optimal nutzt, sondern den Beschäftigten auch eine sichere und gesunde Arbeitsumgebung bietet.

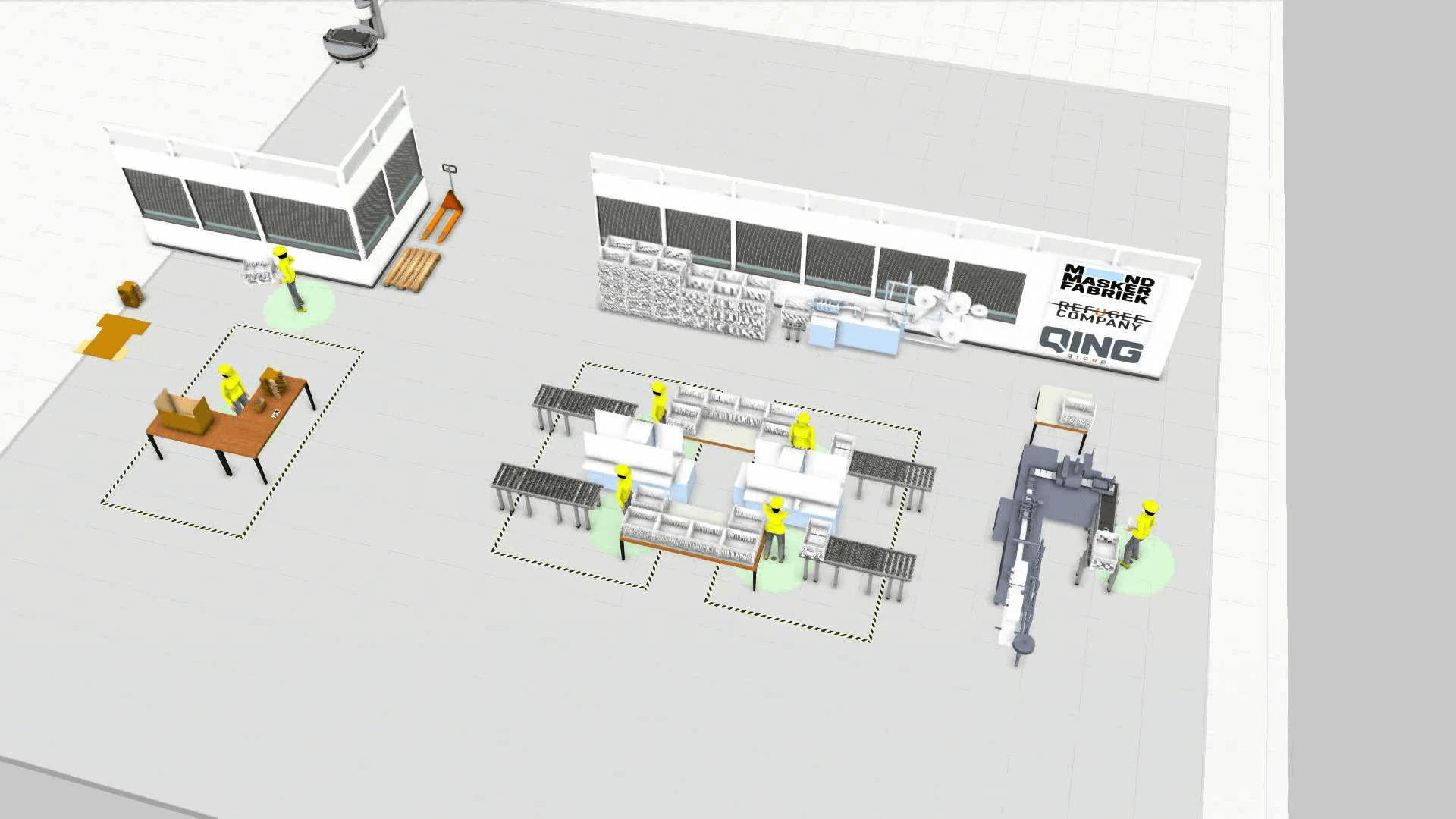

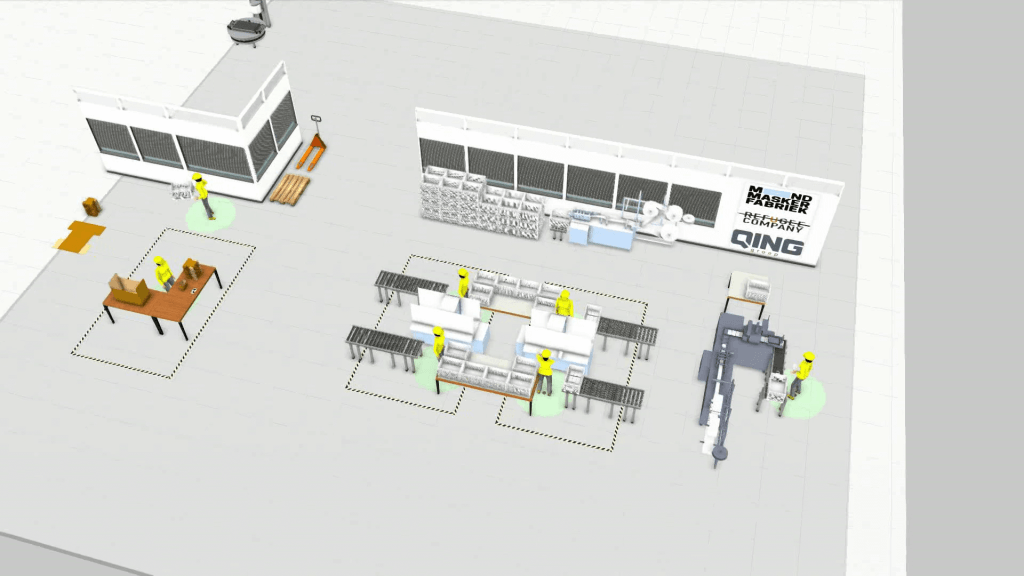

Mithilfe der 3D-Fertigungssimulationssoftware von Visual Components erarbeitete QING das Layout, welches Arbeitsplätze zum Nähen und Verpacken beinhaltete. Darüber hinaus wurde eine Durchsatzanalyse durchgeführt.

Visual Components bietet uns bei der Einwicklung neuer Automatisierung oder Verfahren einen großen Vorteil

Bram de Vrught, Business Manager bei QING

„Visual Components bietet uns bei der Einwicklung neuer Automatisierung oder Verfahren einen großen Vorteil“, so Bram de Vrught, Business Manager bei QING. „Wir verwenden die Technologie bei fast allen Projekten, um Erkenntnisse zu gewinnen, wichtige Entscheidungen zu treffen und unseren Kunden wertvolle Argumente zu liefern.“

Die erste Maske wurde am 27. April hergestellt, dem Königstag, ein Nationalfeiertag in den Niederlanden. Interessanterweise wurde QING genau sieben Jahre vorher gegründet, am Königstag im Jahr 2013.

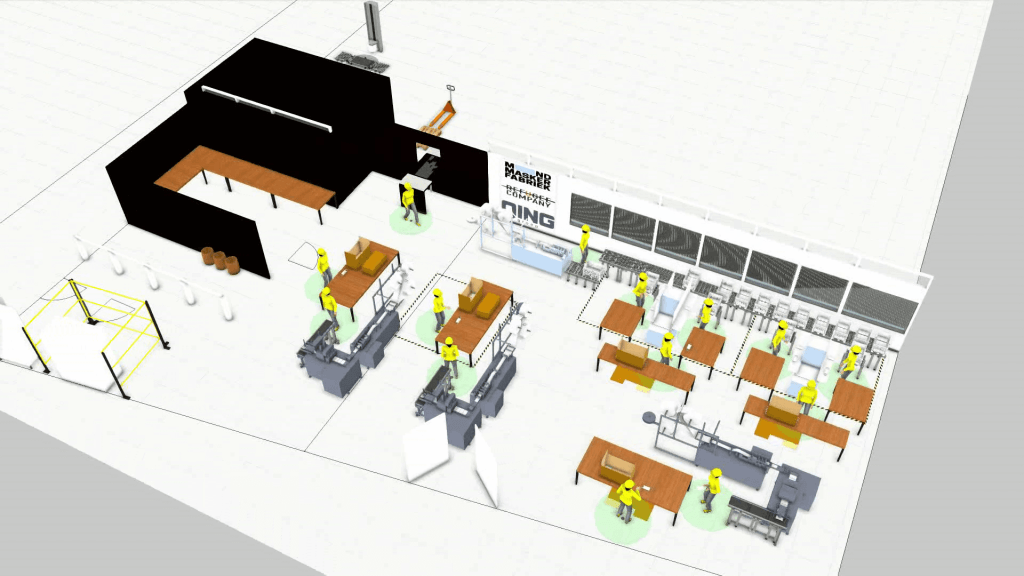

In den folgenden Wochen arbeiteten QING und MondMaskerFabriek gemeinsam an der Simulation, um die Standorte der Maschinen zu besprechen und die Layouts fertigzustellen. Nachdem man sich auf die Layouts geeinigt hatte, prüfte das Team die Statistik der Ressourcennutzung für seine Entwürfe, um festzustellen, inwieweit bestimmte Prozesse optimiert werden können, um maximale Produktivität zu erzielen. Das Layout wurde als Blaupause für die Logistik und die Schulung der Bediener verwendet. Ferner wurde anhand von Statistiken die tägliche Wegstrecke der einzelnen Mitarbeiter und deren Leistung überprüft. Jeder Stich wurde gemessen. Zudem sollte eine kontinuierliche Überwachung sicherstellen, dass jeder Mitarbeiter voll ausgelastet war.

In der ersten Einrichtungsphase der Fabrik gab es zwei Produktionslinien mit jeweils einer automatischen Produktionsmaschine für Gesichtsmasken, an der die Rohlinge hergestellt wurden. Die elastischen Ohrbänder wurden an einem der manuellen Arbeitsplätze durch Schweißen oder Nähen befestigt. Anschließend wurden die Masken zur manuellen Verpackungsstation transportiert, wo sie gebündelt und in Kisten gestapelt wurden. Die Kisten wurden dann verpackt und für den Versand vorbereitet.

In dieser Phase prüfte das QING-Team die Streckenführung mithilfe der Simulation. Darüber hinaus entwickelte QING zur Bewahrung eines sicheren und gesunden Arbeitsplatzes eine Funktion in Visual Components, die den Abstand zwischen den Mitarbeitern berechnete und immer dann einen Alarm auslöste, wenn der Mindestabstand von 1,5 m unterschritten wurde.

Im Juli stieg die Nachfrage nach Masken. Daher begann das Team mit der zweiten Einrichtungsphase der Fabrik. Die Anlage wurde um zwei weitere Produktionsmaschinen erweitert, um der anhaltend hohen Nachfrage gerecht zu werden. Da die verfügbare Fläche so fast vollständig ausgenutzt wurde, mussten die Produktionslinien so angepasst werden, dass sie jeweils über eine Produktionsmaschine für Gesichtsmasken verfügten, gefolgt von einem manuellen Arbeitsplatz zum Schweißen der Ohrbänder. Die Anzahl der Verpackungsstationen wurde erhöht, da das Verpackungsverfahren insofern angepasst wurde, dass jede Maske zunächst in einer Plastiktüte versiegelt, dann in einem 10er-Bündel gestapelt und in eine kleine Schachtel gepackt wurde. Diese wurde dann zusammen mit anderen kleinen Schachteln für den Versand in einem Karton verpackt.

Da in dieser Phase weitere Mitarbeiter eingestellt wurden, nutzte das Team das neu entwickelte Abstandstool in Visual Components zur Gewährleistung einer sicheren Streckenführung. Mithilfe von Simulationen wurde zudem die optimale Ausnutzung aller Ressourcen sichergestellt.

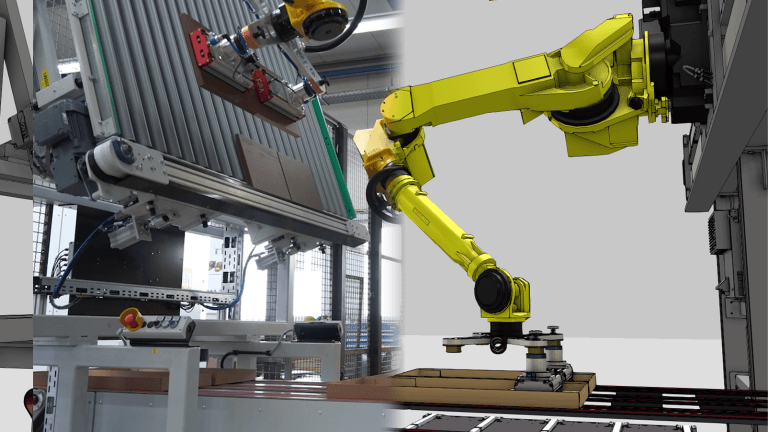

Im nächsten Schritt wird das Verfahren weiter automatisiert, um die Anzahl der manuellen Prozesse zu optimieren. Darüber hinaus erwägt das Team verschiedene Wachstumsoptionen. „Momentan konzentrieren wir uns auf die Steigerung unserer Produktionskapazität“, so de Vrught. „Dies basiert hauptsächlich auf dem PDCA-Zyklus. Angesichts der ehrgeizigen Ziele von MondMaskerFabriek zeichnet sich eine erneute Erweiterung der Produktion in Form von mehr Standorten ab. Simulation wird bei der Gestaltung weiterer Anlagen und für die Entscheidungsfindung wieder ein äußerst wertvolles Hilfsmittel sein.“

Vorteile der Fabriksimulation

Durch die Nutzung von Simulationstechnologie bei der Gestaltung des Layouts konnte QING die hohen Anfangsinvestitionen von MondMaskerFabriek für die Playout-Planung und die Installation optimieren. Dies half erheblich bei der Fehlersuche, der Überarbeitung von Plänen und der Minimierung von Ausfallzeiten.

Ein weiterer Vorteil der Simulationstechnologie war die Einbindung der Maßnahmen zur sozialen Distanzierung in die Simulationen. So konnte die Sicherheit der Mitarbeiter von MondMaskerFabriek sichergestellt werden. Während der Rest der Welt Fabriken aufgrund mangelnder sozialer Distanzierung schließen musste, half die Simulationstechnologie, in wenigen Wochen eine Fabrik zu bauen und gleichzeitig eine sichere Arbeitsumgebung zu gewährleisten.

Da QING vorausschauend Simulationstechnologie eingesetzt hatte, konnte das Team die Fabrik innerhalb kürzester Zeit in Betrieb nehmen und die Produktion nach nur zwei Monaten nahezu verdoppeln. Diese Initiative ist ein ausgezeichnetes Beispiel dafür, wie eine Produktion mithilfe von Simulationstechnologie rasant gesteigert werden kann.

Über QING Groep

QING Groep mit Sitz im niederländischen Arnhem ist ein Ingenieurbüro. Das 2013 gegründete Unternehmen ist auf Fabrikautomatisierung und -digitalisierung spezialisiert. Darüber hinaus unterstützt es Kunden bei der Einführung der neuesten Technologien im Produktionsmanagement, um Unternehmen zu vergrößern oder zu expandieren und gleichzeitig ein optimales Produktivitätsniveau aufrecht zu erhalten. Weitere Informationen sind auf https://www.QING.nl nachzulesen.

Über MondMaskerFabriek

MondMaskerFabriek mit Sitz in Arnhem, Niederlande, ist die erste niederländische Fabrik für chirurgische Masken. Sie wurde im März 2020 von vier Unternehmern gegründet, um die hohe Nachfrage nach Gesichtsmasken während der COVID-19-Pandemie zu befriedigen. Weitere Informationen sind auf https://mondmaskerfabriek.nl nachzulesen

Fakten zum Projekt

Laufzeit des Projekts

März 2020 > Gründung der Fabrik

April 2020 > Grundlegende Einrichtung der Fabrik und Gesichtsmaskenproduktion

Mai 2020 > 1. Phase: Layoutsimulation und -optimierung

Juli 2020 > 2. Phase: Ressourcenoptimierung und Produktivitätssteigerungen

August 2020 & darüber hinaus > weitere Simulationsstudien zur Optimierung der Produktivität

Branche: Fertigung für die Gesundheitsbranche

Projekt: Einrichtung einer Fabrik für Gesichtsmasken während der COVID-19-Pandemie

Kunde: MondMaskerFabriek

Ort: Arnhem, Niederlande

Ingenieurbüro: QING Groep

Ansprechpartner: Bram de Vrught, Business Manager bei QING

Zum Weiterlesen

Verpackung in Perfektion: Wie Wächter Packautomatik mit Visual Components die Variationen bei Möbelverpackungen bewältigt

Möbel waren früher überwiegend teure, handwerklich hergestellte Einzelstücke, die teilweise über Generationen genutzt wurden. Heute werden die meisten Möbel in Massen- und Serienproduktion aus MDF- oder Spanplatten hergestellt, oft auch...

DHL: Erfolge durch 3D-Verpackungssimulation

Erfahren Sie, wie das weltgrößte Logistikunternehmen DHL die Fertigungssimulation von Visual Components nutzt, um im Zeitalter beschleunigter Digitalisierung auf Automatisierung zu setzen.

Kaufman-Fallstudie

Kaufman Engineered Systems aus Waterville, Ohio (USA) ist seit über 70 Jahren führend in der Automatisierung von Fertigungs- und Verpackungsstraßen.