Fallstudie FiRAC: Automatisierung eines manuellen Vormontageprozesses in einer Automobilfabrik

In dieser Fallstudie zeigen wir, wie FiRAC, ein Unternehmen der Groupe SNEF mit Spezialisierung auf der Konzeptionierung und Integration von Robotertechnik und Automatisierung, Visual Components-Simulation zur Automatisierung eines manuellen Vormontageprozesses in einer Automobilfabrik in Frankreich nutzte.

FiRAC gehört zur Groupe SNEF und ist ein führendes Unternehmen, das sich auf die Entwicklung und Integration von Robotertechnik und Automatisierung spezialisiert hat, insbesondere auf die Optimierung von Industrieanlagen und -prozessen durch intelligente technische Lösungen. Das Unternehmen setzt Visual Components-Simulationstechnologie oft ein, um Kunden aufzuzeigen, wie viel effizienter sie ihre Prozesse mit einem höheren Automatisierungsgrad gestalten könnten. So auch bei einem seiner Projekte mit der Groupe PSA, die Autos bekannter internationaler Marken wie Peugeot und Citroen herstellt. Das Unternehmen suchte nach Möglichkeiten zur Steigerung der Qualität bei gleichzeitiger Abstimmung der Zykluszeiten mit einer bestimmten Schraubenanziehaufgabe am Fließband. Mithilfe der Produktionssimulationstechnologie von Visual Components konnte FiRAC eine effiziente Lösung bereitstellen, die für ein perfektes Gleichgewicht zwischen Kosten und Produktivität sorgte. Sehen wir uns das Ganze einmal genauer an:

Über das Projekt

In der Automobilherstellung sind die Produktionszeiten entscheidend, genauso wie die Qualität. In diesem Fall wollte die Automobilfabrik der Groupe PSA in Sochaux, Frankreich, das Anziehen der Vorderradschrauben optimieren, um die Zykluszeiten zu beschleunigen und die Produktionsqualität zu verbessern. FiRAC setzte Visual Components-Simulationstechnologie ein, um zu demonstrieren, wie der Prozess automatisiert werden könnte. Bislang wurden die Schrauben in der Anlage manuell angezogen, sodass die Zykluszeiten bei der Erarbeitung einer automatisierten Lösung schnell und konsistent bleiben mussten, um die Gesamtproduktivitätsziele zu erreichen.

Bei dieser konkreten Unterbaugruppe müssen fünf Schrauben für die Vorderräder des Fahrzeugs angezogen werden, wobei sich vier Schrauben (M6-8 Nm) auf der Vorderseite und eine (M8-20 Nm) auf der Rückseite befinden. Diese Montage wurde zuvor von einem Arbeiter in vier Schichten durchgeführt. Die Fähigkeiten dieser Person diktierten jedoch weitgehend die Leistungszykluszeiten, die zwischen 30 und 60 Sekunden schwankten. Aufgrund der Inkonsistenz dieser Aufgabe war es oft schwierig, sie mit der Hauptmontage abzustimmen.

„Jede Sekunde, die man bei diesem Prozess verliert, bedeutet einen Produktivitätsverlust in der Hauptlinie. Schließlich wird etwa alle 60 Sekunden ein Auto produziert“, so Corentin Monnot, Projektmanager bei FiRAC.

Automatisierung des Prozesses

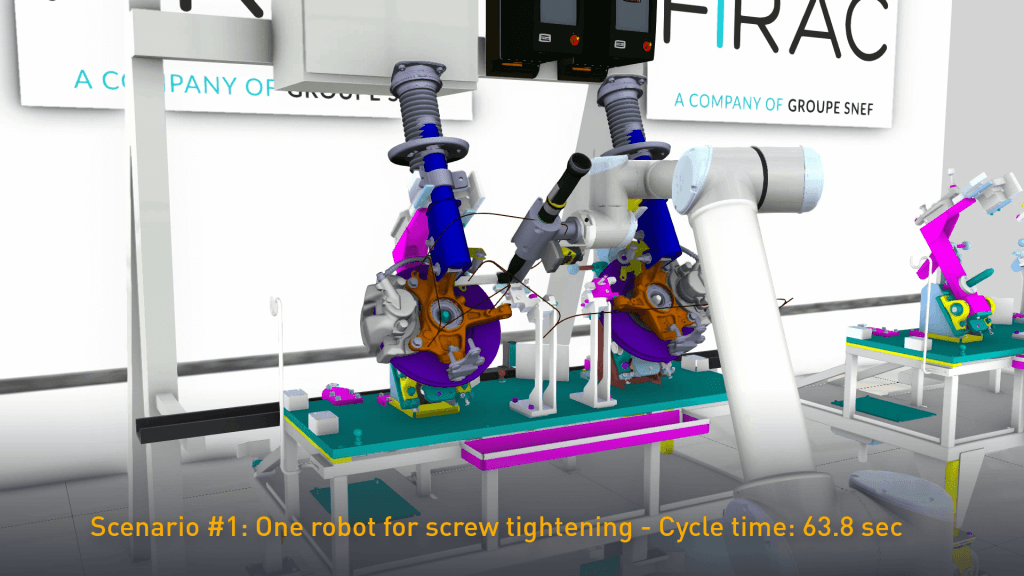

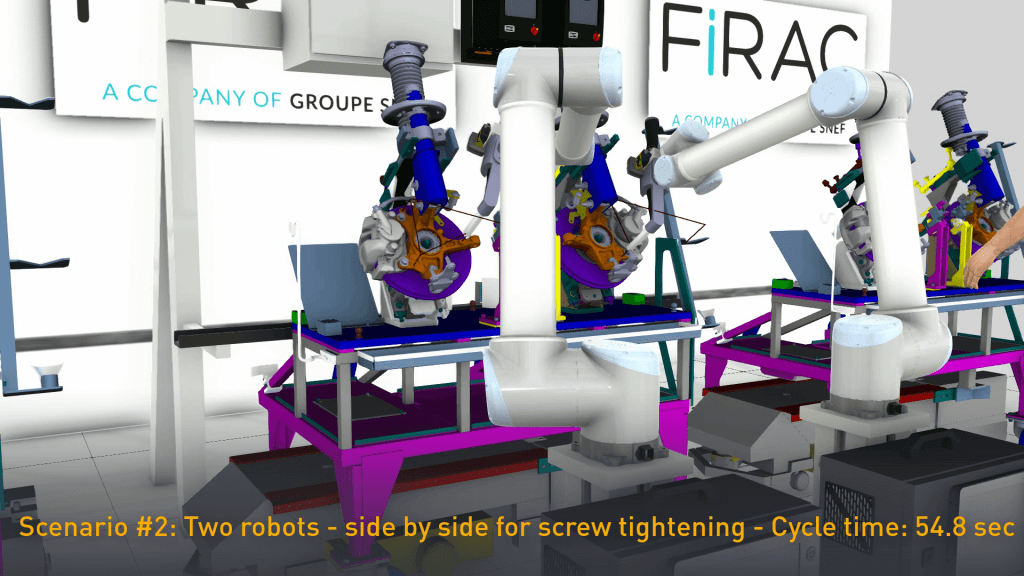

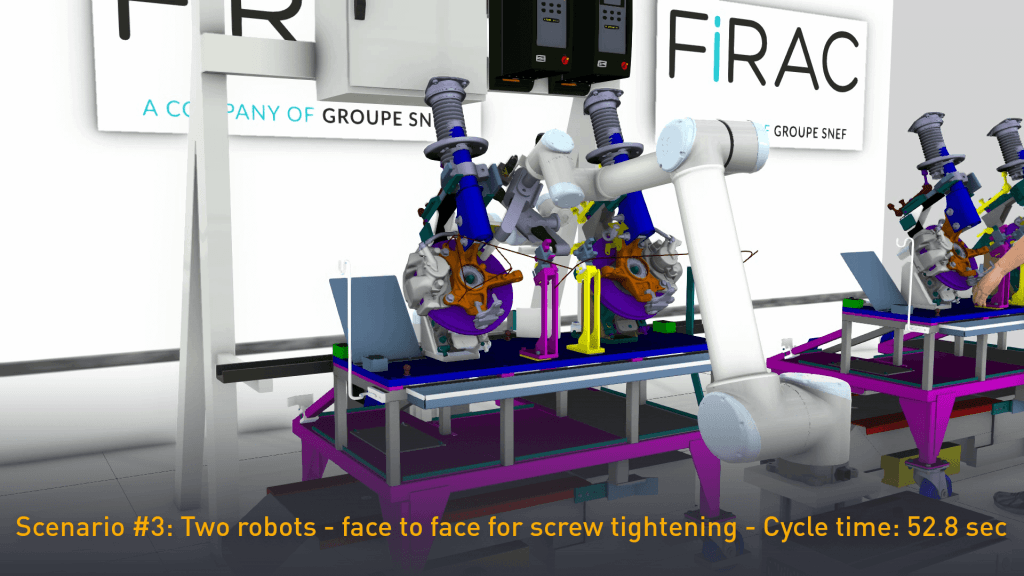

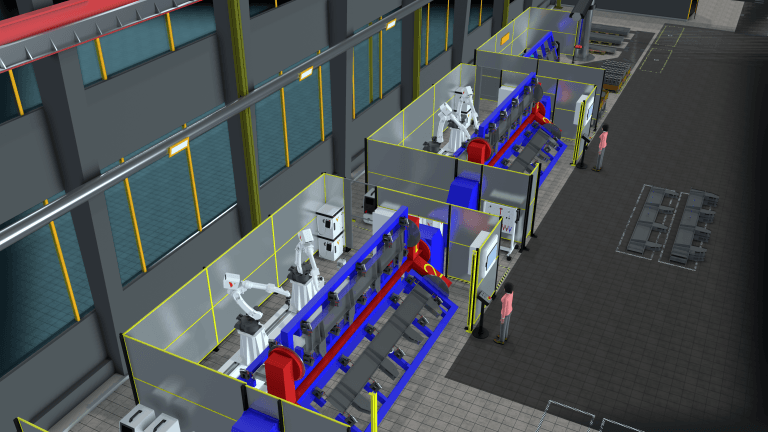

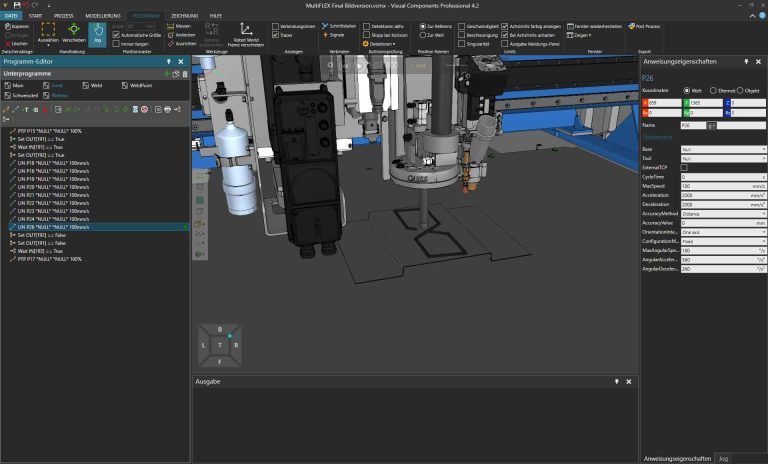

Mithilfe der 3D-Fertigungssimulation von Visual Components testete FiRAC eine Reihe von Szenarien, um die Groupe PSA bei der Automatisierung des Prozesses zu unterstützen. Die Szenarien umfassten u. a. nur einen Roboter, zwei auf das Produkt ausgerichtete Roboter und zwei gegenüberliegende Roboter.

Das erste getestete Szenario beinhaltete nur einen Roboter, der die Aufgabe des Schraubenanziehens in etwas mehr als einer Minute erledigte.

Im zweiten Szenario wurden zwei Roboter nebeneinander simuliert, wobei einer die vier M6-Schrauben und der zweite die M8-Schraube anzog. Diese Zykluszeit betrug 54,8 Sekunden.

Ein drittes und letztes Szenario wurde mit zwei Robotern konzipiert, die gegenüber voneinander angeordnet waren. Dieses erwies sich als optimalste Lösung und schnellste Simulation des Prozesses, da die Aufgabe in weniger als 53 Sekunden erledigt wurde. Diese Simulation wurde von der Groupe PSA übernommen, da sie den idealen Kompromiss zwischen Kosten und Leistung darstellte.

„Visual Components ist so vielseitig, dass es unglaublich einfach war, die verschiedenen Konfigurationen zu implementieren und ihre Auswirkungen auf die Zykluszeit zu betrachten“, so Corentin Monnot, Projektmanager bei FiRAC. „Nachdem wir die beste Simulation gefunden hatten, konnten wir ein Video des Prozesses anfertigen und eine quantifizierte und eine visuelle Argumentation zur Unterstützung unserer letztendlichen Lösung liefern.“

Visual Components ist so vielseitig, dass es unglaublich einfach war, die verschiedenen Konfigurationen zu implementieren und ihre Auswirkungen auf die Zykluszeit zu betrachten. Nachdem wir die beste Simulation gefunden hatten, konnten wir ein Video des Prozesses anfertigen und eine quantifizierte und eine visuelle Argumentation zur Unterstützung unserer letztendlichen Lösung liefern.

Corentin Monnot, Projektmanager bei FiRAC

Der Vorteil von Visual Components

Mitbewerber von FiRAC, die zu diesem Projekt auch konsultiert wurden, beharrten darauf, dass der Prozess mit nur einem Roboter automatisiert werden könne. Diese konkurrierenden Firmen stellten jedoch keine Visualisierung bereit, um überzeugend zu demonstrieren, wie er schnell und effizient durchgeführt werden kann.

Zusätzlich zur visuellen Darstellung des Prozesses ermöglichte es Visual Components FiRAC, verschiedene externe zeitraubende Faktoren einzubeziehen und ihre Auswirkungen vorauszusagen. So wurden die Verfahrzeit des fahrerlosen Transportfahrzeugs, die für das Anziehen der Schrauben benötigte Zeit und sogar die Verarbeitungszeit der Kamera bereits in einem sehr frühen Stadium berücksichtigt, sodass das Angebot technisch fundiert war.

Ein großer Vorteil der Visual Components-Software war, dass das visualisierte und validierte Angebot der Groupe PSA gut vermittelt werden konnte.

Visual Components half FiRAC darüber hinaus bei der Lösung von Optimierungsschwierigkeiten bei den Robotern, sodass sie die beste Methode zur Erreichung der vom Kunden gewünschten Zykluszeiten besser verstehen und konzipieren konnten. In der Simulation, bei der beide Roboter auf derselben Seite positioniert waren, müsste beispielsweise ein Roboter mehrere Sekunden warten, bis der andere seine Aufgabe abgeschlossen hat, bevor er mit seiner Aufgabe beginnen kann. In manchen Simulationen würden die beiden Roboter miteinander kollidieren und den Prozess weiter verzögern. Das ist mit ein Grund dafür, warum die beiden gegenüber voneinander positionierten Roboter die effizienteste Lösung darstellten.

„Die Simulation hat deutlich gezeigt, warum es unmöglich war, den Prozess in der erforderlichen Zykluszeit mit nur einem Roboter zu realisieren“, so Corentin Monnot, Projektmanager bei FiRAC. „Der Kunde war von der visuellen Umsetzung des Prozesses wirklich beeindruckt – und so konnte sich FiRAC den entscheidenden Wettbewerbsvorteil verschaffen und dieses Projekt für sich gewinnen.“

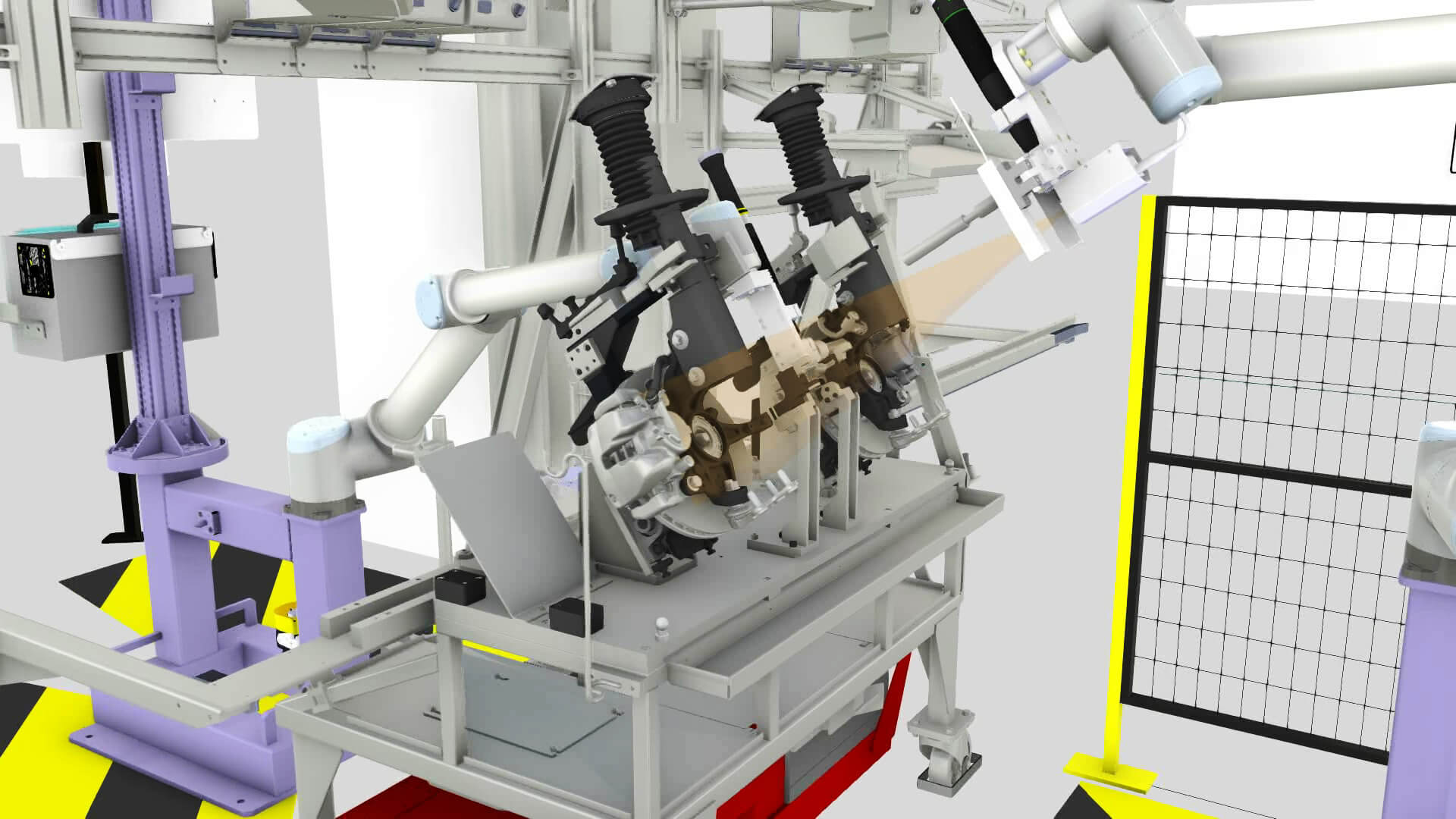

Auch nachdem FiRAC mit dem Projekt beauftragt wurde, spielte Visual Components eine wichtige Rolle. FiRAC setzte die Technologie weiter ein, um die mechanische Auslegung aller Elemente zu validieren und so die Zugänglichkeit, den richtigen Abstand und die Implementierung in der Fabrik zu gewährleisten. Die Lösung wurde innerhalb von etwa 6 Monaten implementiert. FiRAC war dabei mehrere Monate vor Ort, um die Lösung in der Fabrik umfassend zu testen und einzubinden.

Der Kunde war von der visuellen Umsetzung des Prozesses wirklich beeindruckt – und so konnte sich FiRAC den entscheidenden Wettbewerbsvorteil verschaffen und dieses Projekt für sich gewinnen.

Corentin Monnot, Projektmanager bei FiRAC

Fakten zum Projekt

| Laufzeit des Projekts | Oktober 2018: Ausschreibung erhalten Oktober 2018 (2 Wochen, nicht zu 100 % mit Simulation verbracht): Vorstudie November 2018 – Mai 2019: Technische Neuauslegung und Verhandlungen Mai 2019: Projektvergabe Juli 2019: Abnahme der Ausführung September 2019: Abnahmeprüfung Oktober 2019: Inbetriebnahme/Abnahme vor Ort Dezember 2019: Abschluss des Ramp-up, Endabnahme |

| Branche | Automobil – Fertigung |

| Projekt | Automatisierung eines manuellen Vormontageprozesses in einer Automobilfabrik |

| Kunde | Groupe PSA |

| Ort | Sochaux, Frankreich |

| Systemintegrator | FiRAC |

| Ansprechpartner | Corentin Monnot, Projektmanager bei FiRAC |

Zum Weiterlesen

BENTELER Anwenderbericht: Die Entwicklung der Fertigungstechnik von morgen

Gemeinsam mit BENTELER Automobiltechnik setzt das Karlsruher Institut für Technologie moderne Fabrikplanungssoftware von Visual Components ein, um innovative Produktionstechnologien zu entwickeln.

Fallstudie NIMAK GmbH: Ohne diese Firma gäbe es keine Autos

Der NIMAK-Firmengründer gilt als der Erfinder der Roboterschweißzange. NIMAK ist eines der weltweit führenden Unternehmen mit Lösungen für Widerstandsschweißen und innovative Klebetechnik. In dieser Fallstudie wird beschrieben, wie NIMAK die...

Just-in-time und just-in-sequence liefern – dank Güdel und Visual Components

In dieser Fallstudie zeigen wir Ihnen, wie Güdel, einer der weltweit führenden Anbieter von Automations-, Linear- und Antriebstechnik, Visual Components nutzte, um eine Automatisierungslösung für die Sortierung, Lagerung und Palettierung...