Fallstudie der Hochschule Mälardalen: Studienprojekt in der industriellen Automatisierung zur Optimierung einer Fertigungszelle

In dieser Fallstudie untersuchen wir die Nutzung von Automatisierung in der Fertigung im Rahmen eines Gruppenprojekts, das Studenten des Studiengangs Industrieautomation an der Hochschule Mälardalen in Schweden durchführen müssen.

Bilder von Karl Elisson

Die Mälardalens Högskola, oder auch MDH, ist eine der größten und renommiertesten Hochschulen Schwedens. Mit einem Kursangebot, das von BWL über Gesundheit und Pädagogik bis hin zum Ingenieurwesen reicht, bietet die Bildungseinrichtung ihren rund 16.000 Studenten einen vielseitigen Lehrplan in ihrem gewählten Fachbereich. Ein Schwerpunkt der MDH ist jedoch die Forschung – insbesondere die Forschung zur Bewältigung der gesellschaftlichen Herausforderungen, mit denen Menschen und Zivilisationen konfrontiert sind. Ein wichtiger Forschungsschwerpunkt, der internationale Anerkennung gefunden hat, sind Energie- und eingebettete Systeme der Zukunft.

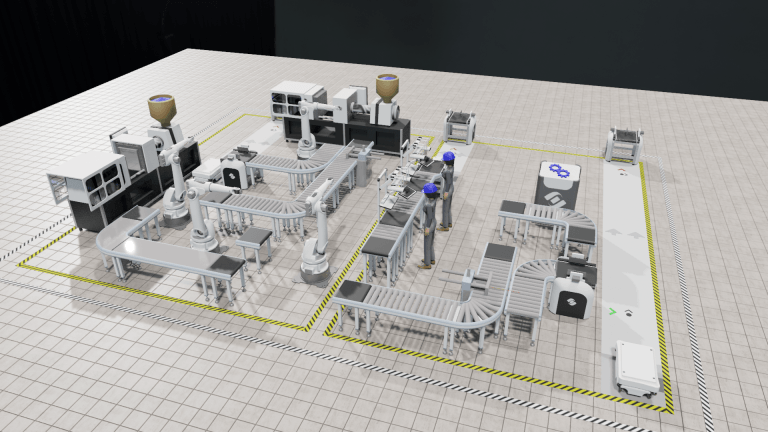

In dieser Fallstudie untersuchen wir die Nutzung von Automatisierung in der Fertigung im Rahmen eines Gruppenprojekts, das Studenten des Studiengangs Industrieautomation an der MDH durchführen müssen. Visual Components wird hauptsächlich im Rahmen des Kurses „Industrielle Automatisierung“ eingesetzt, und die Simulation für Automatisierungsmöglichkeiten war für die Studenten bei der Präsentation ihrer letztendlichen Vorschläge in diesem Projekt eine große Hilfe. Sehen wir uns das Ganze einmal genauer an:

Über das Projekt

Ziel des Projekts war die Optimierung einer Getriebeproduktionszelle durch Lieferung von 3600 freigegebenen Artikeln pro Woche in einem Werk von GKN ePowertrain in Köping, Schweden. GKN ePowertrain ist Teil der GKN Ltd, dem weltweit größten Anbieter von Antriebstechnologien.

Bei diesem Projekt sollten die Studenten eine Prüfzelle für Getriebe umgestalten, in der ein Roboter zwei Maschinen Material zuführt. Die Prüfzelle war ursprünglich als Automatik konzipiert, wurde später jedoch durch menschliche Bediener ersetzt, da die Kunden des Unternehmens einen erhöhten Produktionsbedarf hatten und der Roboter diese aggressiveren Durchlaufzeiten nicht erzielen konnte. Eine weitere Herausforderung war die Fähigkeit, fehlerhafte Produkte ordnungsgemäß zu handhaben. Die Studenten hatten die Aufgabe, diese Prüfzelle so umzugestalten, dass sie sowohl automatisiert als auch effizient wäre.

Bei dem Studentenprojekt bei GKN ePowertrain ging es um die Erarbeitung eines Konzepts zur Automatisierung des Prozessablaufs, indem die Bediener ersetzt werden und das Material der Maschine durch einen Roboter zugeführt wird, ohne die Anzahl der freigegebenen Artikel zu reduzieren.

Erik Andersen, Student an der MDH

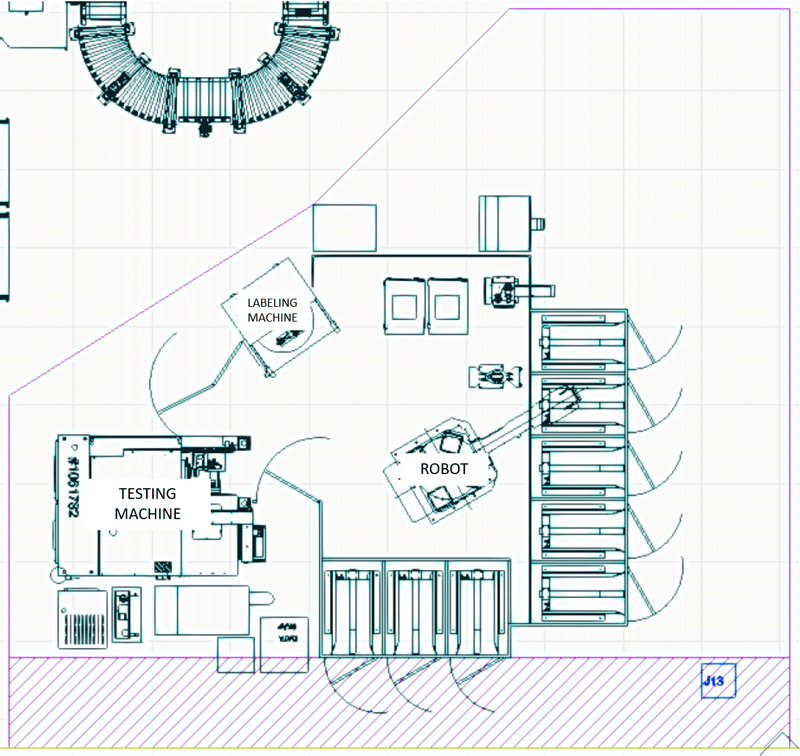

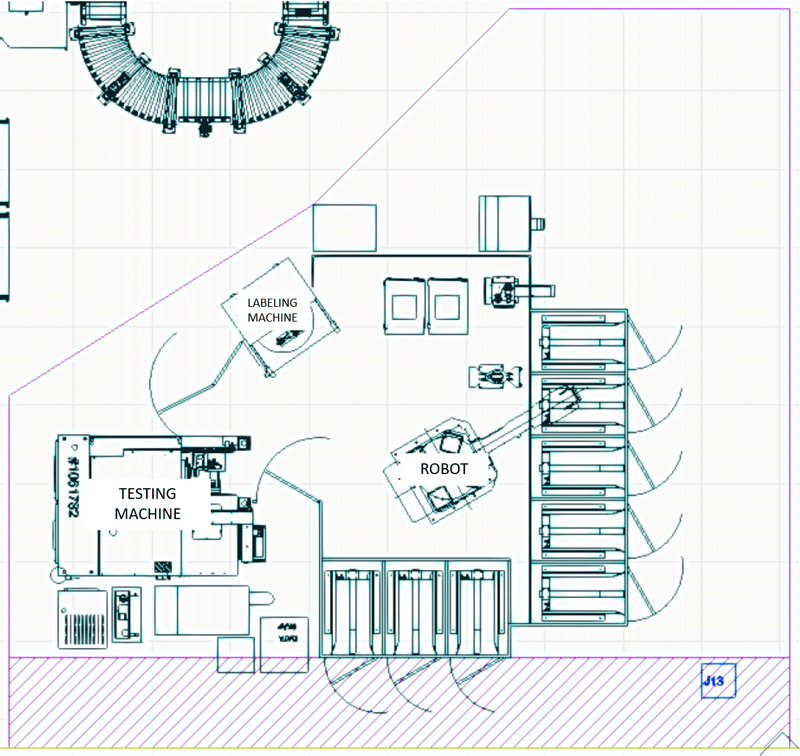

Die Studenten der MDH sahen sich zunächst die ursprüngliche Prüfzelle an. Sie bestand aus einem System mit zwei Getriebeteilen, die in der Prüfmaschine zusammenkommen und in der zweiten Maschine mit einem QR-Code markiert werden sollten. Die beiden Teile kamen in separaten Metallkörben in die Zelle, und der Roboter nahm jedes Teil und setzte es in die Prüfmaschine ein. Als diese Aufgabe erledigt war, musste der Roboter die Teile in die nächste Prüfmaschine transportieren. Wenn der Roboter die beiden Teile in die Markierungsmaschine legte, entnahm er die Teile, die ihren QR-Code erhalten hatten, und legte sie in einen gemeinsamen Korb.

Nach zahlreichen Besuchen bei GKN ePowertrain, Gesprächen mit den Ingenieuren und Konstrukteuren vor Ort sowie sorgfältiger Untersuchung der Roboter in der Prüfzelle bestimmten die Studenten drei Bereiche, in denen die Automatisierung verbessert werden musste, um einen effizienteren und effektiveren Betrieb zu ermöglichen. Dabei handelte es sich um folgende drei Bereiche:

- Wie der Roboter eingehendes Material und ausgehende Behälter handhabt

- Zeitlicher Ablauf der Beladung der Prüfmaschine

- Platz für defekte Teile

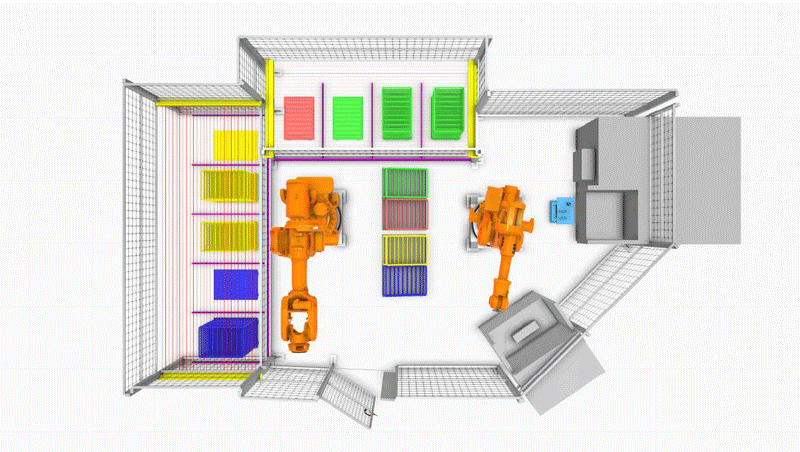

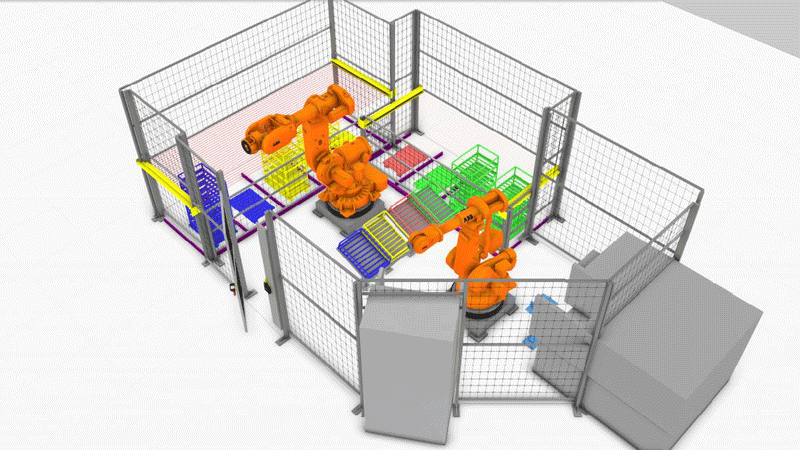

Basierend auf ihren Beobachtungen und Erkenntnissen schlugen die Studenten drei verschiedene Möglichkeiten zur Automatisierung einer Prüfzelle für Getriebe vor. Dabei produzierten alle drei Vorschläge über 4000 Teile, was die Erwartungen und ursprünglichen Ziele des Projekts übertraf. GKN wird diese Studie nutzen und beabsichtigt die Umsetzung von einem der Vorschläge, der hauptsächlich den Einsatz eines zusätzlichen Roboters in der Zelle beinhaltet. In diesem Fall

- greift der erste Roboter die Teile und transportiert sie zu und von den Maschinen.

- Der zweite Roboter übernimmt ausschließlich die Aufgaben des Materialtransports nach der Bearbeitung der Teile.

Durch die Automatisierung dieser manuellen Fertigungszelle konnten bei diesem Projekt mindestens 80 % der Zeit eines Bedieners eingespart werden. Die 3D-Simulation von Visual Components spielte bei diesem neunwöchigen Projekt eine bedeutende Rolle, da sie die vorgeschlagenen Verbesserungen visualisierte. Von besonderem Wert war die Roboterhüllkurven-Funktion von Visual Components, mithilfe derer die Studenten die potentielle Reichweite des Roboters in alle Richtungen innerhalb der Zelle visualisieren konnten.

Der Wert der Arbeit mit Visual Components

Wie bereits erwähnt, wurden aufgrund des kurzen Projektzeitrahmens keine Simulationen der drei Produktionsvorschläge erstellt. Die Visualisierungen zu den vorgeschlagenen Konzepten waren jedoch wertvoll, um die Effektivität zu belegen und die Arbeit der Studenten zu präsentieren. Die Studenten waren beeindruckt, wie benutzerfreundlich die Oberfläche von Visual Components und wie einfach die Plattform zu bedienen war. Beabsichtigt ist, sie in Zukunft für weitere Aufgaben zu verwenden.

Nächste Schritte

Neben der praktischen Branchenerfahrung und der Freiheit, die den Studenten bei der Beurteilung der Prüfzelle von GKN ePowertrain gewährt wurde, war die größte Belohnung die Nachricht, dass das Unternehmen beabsichtigte, einen der Vorschläge in ihrer Produktionslinie zu implementieren.

„Wir erhielten Informationen darüber, welchen Bedarf sie hatten und wie viele freigegebene Artikel der Roboter liefern musste, um der heutigen Nachfrage gerecht zu werden“, so Andersen. „Außerdem durften wir frei arbeiten, was Spaß machte und eine Herausforderung war.“

Wir meinen, dass die Studenten der Hochschule Mälardalen gute Arbeit geleistet haben. Zudem kann GKN ePowertrain von der Initiative profitieren. Niklas Friedler, Projektleiter und Dozent an der Hochschule Mälardalen, über den Einsatz von Visual Components:

Als Betreuer dieser Art von Projekten ist es äußerst hilfreich, Visual Components zusammen mit den Studenten zu nutzen, um mögliche neue Layouts zu erörtern. Die Studenten können viele Konzepte parallel erstellen und müssen sich nicht zu früh im Projekt zwischen ihnen entscheiden.

Niklas Friedler, Projektleiter und Dozent an der Hochschule Mälardalen

Zum Weiterlesen

Impeller Smart Factory Projekt: Internationaler Wettbewerb für fortschrittliche Roboter- und Simulationstechnik in China

In diesem Artikel geht es um einen groß angelegten internationalen Wettbewerb, an dem Hunderte von Studenten teilnahmen, um den digitalen Zwilling intelligenter Fabriken mit Hilfe der leistungsstarken Simulationstechnologie von Visual...

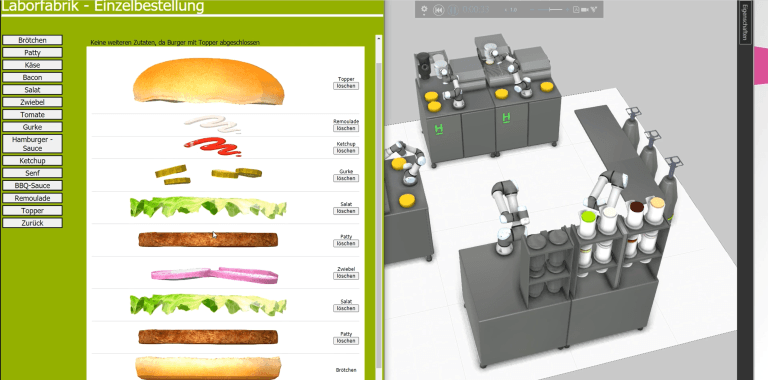

Fallstudie der Hochschule Hannover: Unterstützung von Studenten bei der genauen Simulation von Produktionsumgebungen in Echtzeit

Wie kann die Simulation einer automatisierten restaurantähnlichen Umgebung den Studierenden helfen, die Macht der Simulation zu verstehen?

Fallstudie der CU Coventry: Förderung der Kreativität der Studenten bei der Gestaltung realer Industrieszenarien

Wir sehen uns an, wie Studenten im Studiengang Elektromaschinenbau an der Coventry University die 3D-Simulationssoftware von Visual Components zur Simulation von Werkshallen nutzen.