Fallstudie AGCO: Damit Genug Essen auf den Tisch kommt

In dieser Fallstudie wird beschrieben, wie AGCO, einer der weltweit führenden Hersteller von landwirtschaftlichen Maschinen und Geräten, mit Hilfe der Lösung von Visual Components den digitalen Zwilling von komplexen Betriebsmitteln und Materialflüssen erstellt hat. Die gewonnenen Erkenntnisse konnten u.a. für die Optimierung von Produktionszellen und die Verbesserung von Prozessen und Arbeitsabläufen verwendet werden.

Wie kann die Ernährung der stetig zunehmenden Erdbevölkerung auch in Zukunft sichergestellt werden? Die Landwirtschaft muss wachsende Mengen an Getreide, Futterpflanzen und sonstigen Nahrungsmitteln liefern. Und dies unter Zielvorgaben, die sich teilweise widersprechen – einerseits kostengünstig, andererseits ökologisch. Diese Ziele können nur mit modernen Landmaschinen erreicht werden, denn nur moderne Technik kann dank exakter Aussaat, zielgerichteter Düngung und optimalem Pflanzenschutz für gute Erträge zu vernünftigen Kosten sorgen.

AGCO gehört zu den weltweit größten Herstellern und Anbietern von Traktoren, Mähdreschern und sonstigen Landmaschinen, die unter Marken wie Fendt und Massey Ferguson verkauft werden. Im Fendt-Werk im bayrisch-schwäbischen Asbach-Bäumenheim werden Fahrerkabinen für Traktoren und selbstfahrende Ernte- und Pflanzenschutzmaschinen hergestellt. Annähernd 1.200 Mitarbeiter fertigen, schweißen, lackieren und montieren an diesem Standort Kabinen unterschiedlichster Ausführungen. Die Lieferungen der Fendt-Kabinen zur Traktormontage erfolgt Just-In-Time und Just-In-Sequence, d. h. die Teile werden in derselben Reihenfolge gebaut, wie sie am Montageband im Fendt-Werk in Marktoberdorf benötigt werden.

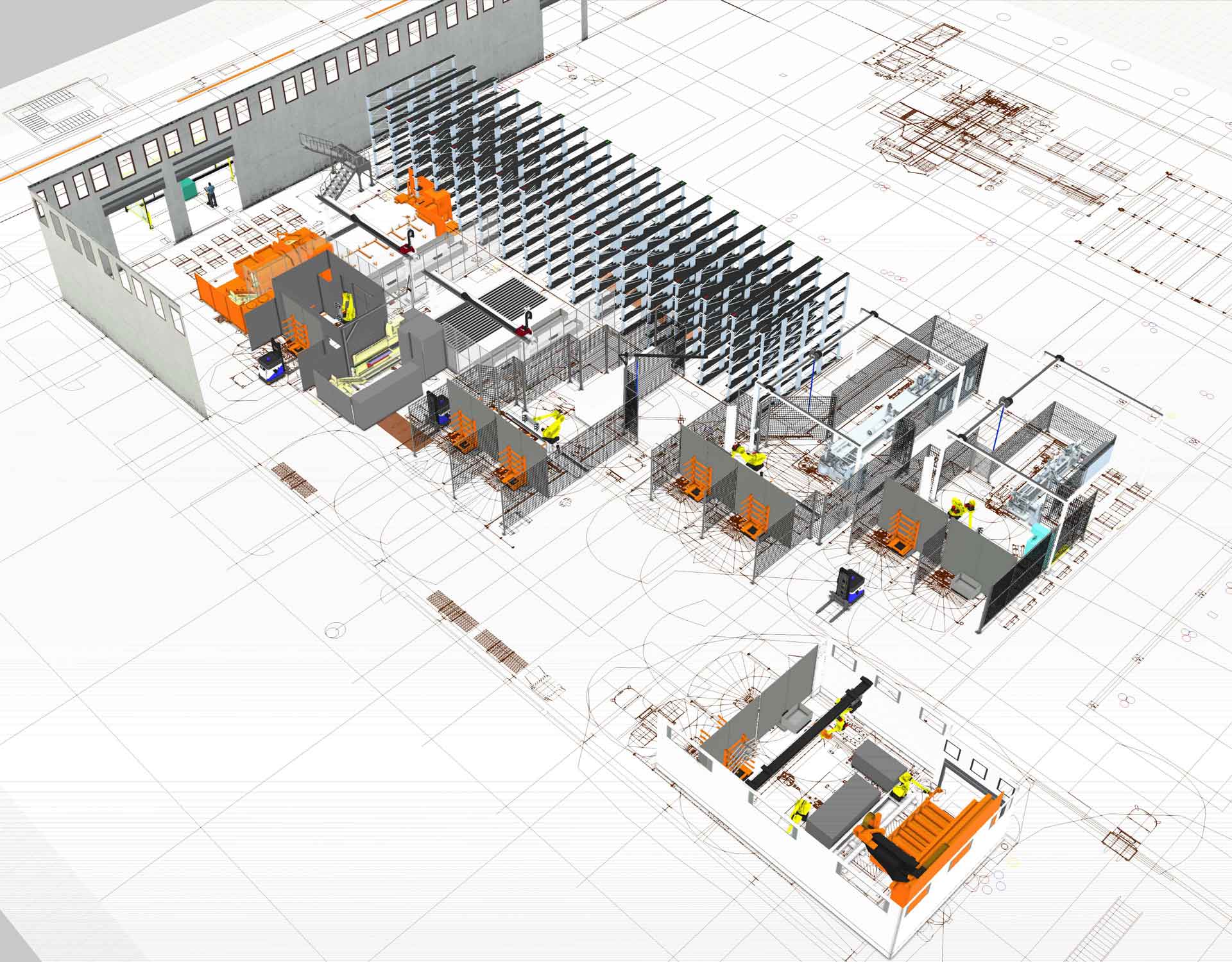

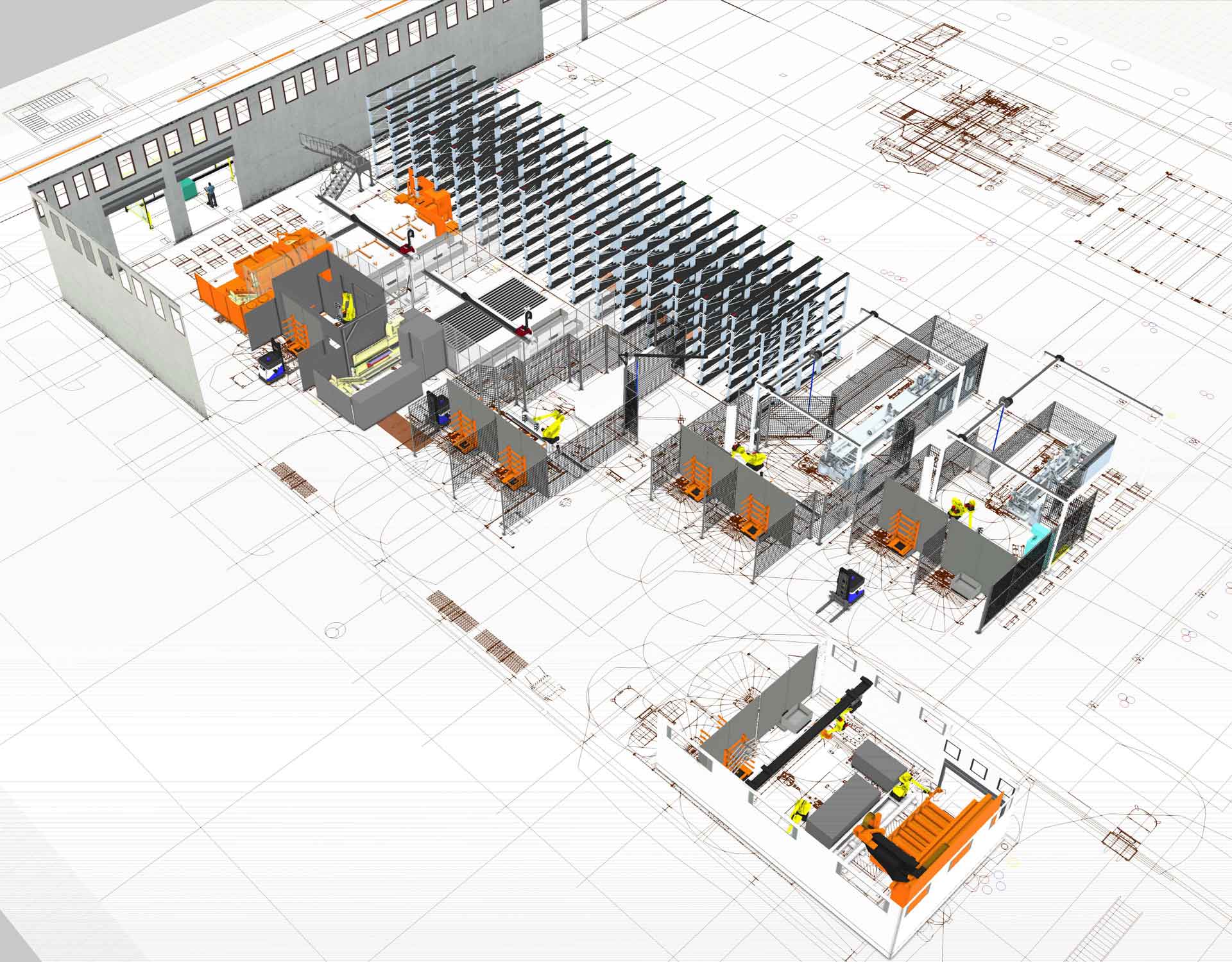

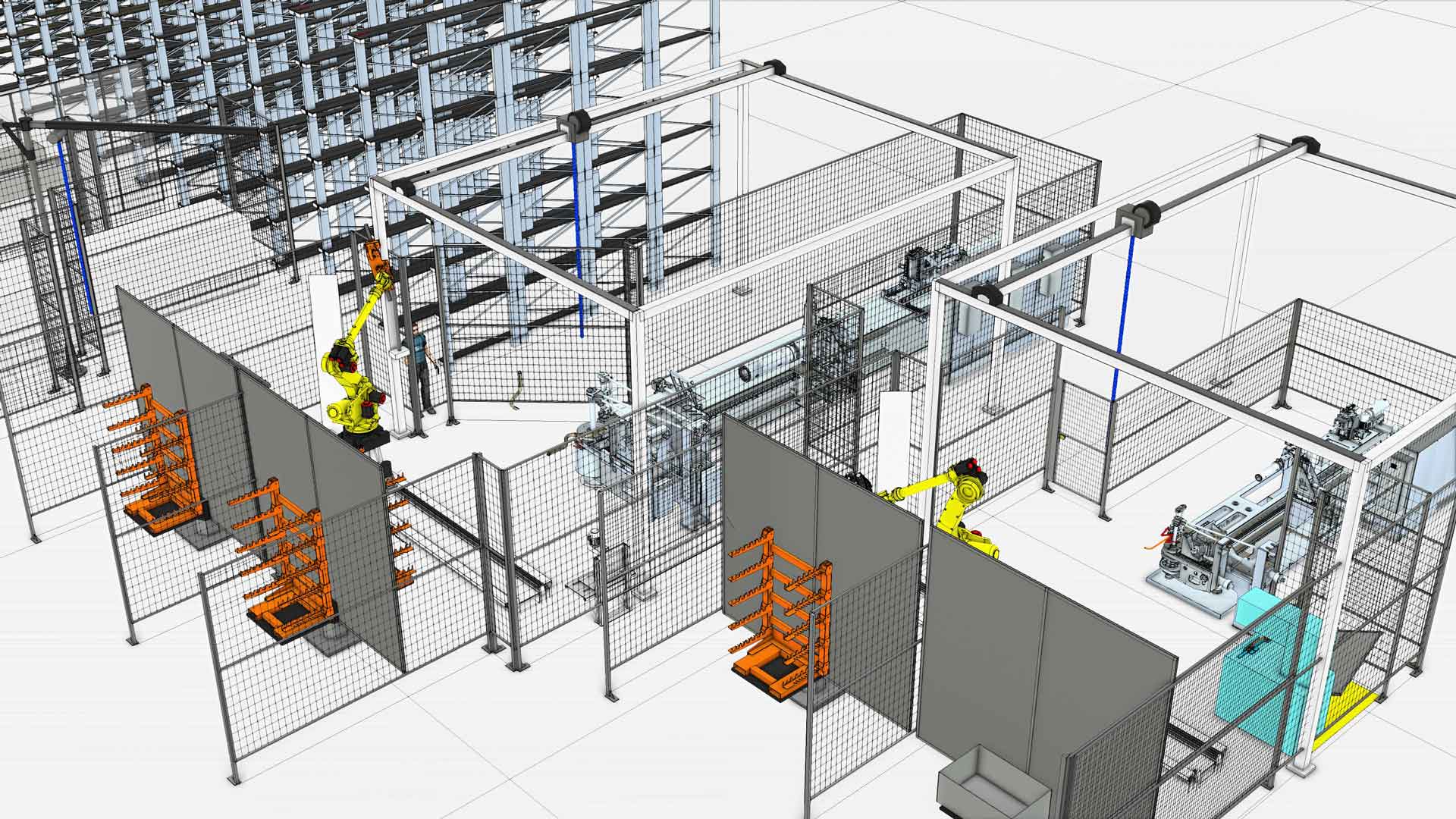

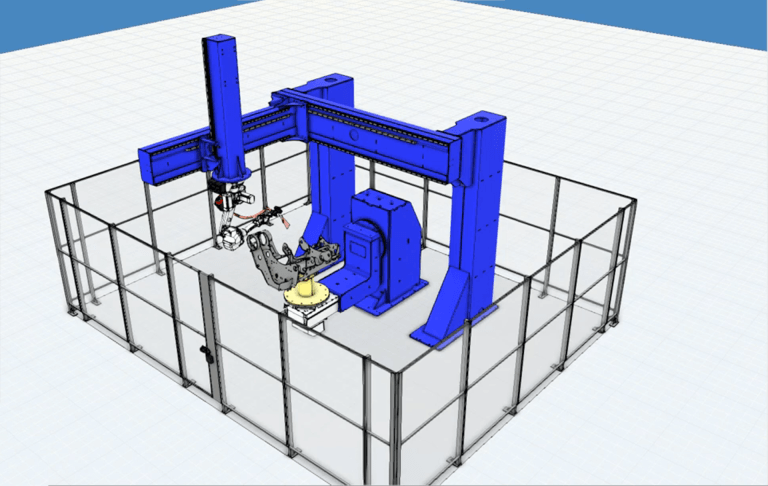

Wesentlicher Bestandteil der Kabinen ist eine Struktur aus gebogenen und geschweißten Rohren. Die Rohre werden zunächst aus einem Langgutlager automatisiert bereitgestellt und dann ebenfalls automatisch einem Rohrlaser zugeführt und geschnitten. Anschließend werden die Rohre an Biegeanlagen weitergegeben, die durch Roboter bestückt und entladen werden. Als letzter Schritt vor dem Verschweißen werden die Rohre durch einem 3D-Laser auf Fertigkontur geschnitten; auch dies geschieht automatisiert. Nach der Rohrbearbeitung werden die Rohre zu Rohrrahmen zusammengeschweißt. Neueste Schweißtechnologien und innovative Schweißroboter kommen dabei zum Einsatz. Dank passgenauem Zuschnitt und modernen Schweißverfahren ist es möglich, ergonomische Kabinen mit gewölbter Frontscheibe zu produzieren.

Die Planungsabteilung von AGCO, die für Prozessoptimierung und Anlagenbeschaffung zuständig ist, wollte in der Rohrbearbeitung Roboterabläufe optimieren und Verbesserungen an einzelnen Zellen vornehmen. Die Rohrbearbeitung besteht aus insgesamt sechs miteinander verketteten Anlagen mit hohem Automatisierungsgrad. Um solche Untersuchungen und Änderungen durchzuführen, musste bisher die Produktion angehalten werden, was hohe Kosten mit sich brachte. Also suchte die Planungsabteilung nach einer günstigeren Alternative.

Als Methode wurde entschieden, den recht komplexen Fertigungsbereich durch einen digitalen Zwilling abzubilden, um Abläufe zu verbessern, Optimierungen an den Fertigungszellen vorzunehmen und deren Folgen zu simulieren. Damit soll auch eine Diskussionsgrundlage für weitere Optimierungen geschaffen werden, z. B. sollten in einer Zelle noch weitere Tätigkeiten vom Roboter erledigt werden.

Die Fertigungsplaner von AGCO fanden die Lösung in Gestalt der Software für die 3D-Fabriksimulation des finnischen Lösungsanbieters Visual Components. Mit der Simulation von Visual Components können vollständige Fertigungssysteme konzipiert und optimiert werden; auch eine Offline-Programmierung von Robotern kann vorgenommen werden. Die Software simuliert den gesamten Fertigungsablauf und die reibungslose Zusammenarbeit zwischen Robotern, Laserschneid- und Rohrbiegemaschinen. Dank der Simulation können die Nebenzeiten minimiert werden, und es können Fragestellungen wie Erreichbarkeit durch Roboter und die Vermeidung von Kollisionen geklärt werden.

Das Ergebnis der Simulation war sehr zufriedenstellend. Wir konnten beispielsweise Erreichbarkeitsuntersuchungen an den Anlagen durchführen, die zuvor zu einem Produktionsstopp geführt hätten. Und wir konnten realitätsnah die Taktzeiten analysieren, die vorher nur geschätzt werden konnten.

Norbert Pritzl, AGCO

Norbert Pritzl von AGCO, der das Projekt durchgeführt hat, berichtet: „Uns kam es nicht darauf an, gleich im ersten Schritt alle Anlagen im Detail nachzubilden. Wichtig waren diejenigen Anlagen, bei denen Veränderungen anstanden. Das Ergebnis der Simulation war sehr zufriedenstellend. Wir konnten beispielsweise Erreichbarkeitsuntersuchungen an den Anlagen durchführen, die zuvor zu einem Produktionsstopp geführt hätten. Und wir konnten realitätsnah die Taktzeiten analysieren, die vorher nur geschätzt werden konnten.“

Das Projekt wurde schrittweise erweitert, weil die Planer von AGCO gelernt hatten, welche Möglichkeiten die Software von Visual Components bietet. Sie haben mit einem kleinen Bereich angefangen, den sie optimieren wollten und haben die Simulation nach und nach über den gesamten automatisierten Bereich ausgerollt. Und in Zukunft werden auch noch weitere Bereiche der Fertigung mit der Simulationslösung von Visual Components optimiert werden.

Bei der Einführung einer neuen Softwarelösung erwartet man üblicherweise, dass der Umgang mit dem ungewohnten Tool eine gewisse Herausforderung darstellt. Aber nicht in diesem Fall, denn die gute Kommunikation mit dem Service von Visual Components und die Schulung halfen den Mitarbeitern der Planungsabteilung sehr.

Auch die umfangreiche mitgelieferte Komponentenbibliothek war sehr hilfreich: Fast alle Anlagen der Rohrfertigung konnten mit Robotern und anderen Fabrikelementen dargestellt werden, die in der Bibliothek bereits enthalten waren. Bei nicht vorhandenen Komponenten wurde improvisiert oder diese im CAD-System nachgebildet und auf diesem Wege in Visual Components eingefügt. Sehr hilfreich ist hierbei, dass Visual Components Schnittstellen zu einer großen Anzahl von CAD-Systemen besitzt.

„Dank Visual Components können wir Szenarien in der Produktion durchspielen, die vorher nur mit einem Produktionsstillstand und durch aufwändige Versuche an der Produktionsanlage durchgeführt werden konnten,“ stellt Pritzl von AGCO fest. „Damit können wir auch neue Konzepte genau abbilden, um damit Angebote, beispielsweise von Anlagenbauern, einzuholen. Dies spart uns viel Zeit in der Projektabwicklung. In der Vergangenheit mussten wir versuchen, mit vielen Terminen vor Ort, aufwändigen Präsentationen und detaillierten Beschreibungen einen gemeinsamen Konsens zu erreichen. Visual Components erleichtert uns die Kommunikation mit internationalen Anlagenbauern.“

Dank Visual Components können wir Szenarien in der Produktion durchspielen, die vorher nur mit einem Produktionsstillstand und durch aufwändige Versuche an der Produktionsanlage durchgeführt werden konnten.

Norbert Pritzl, AGCO

Die Reaktion im Unternehmen auf die Möglichkeiten von Visual Components ist sehr positiv; viele Mitarbeiter in der Planungsabteilung haben auf ein solches Tool gewartet. Auch für die Lieferanten von Produktionsanlagen ist es eine Erleichterung, da ihnen schneller verständlich wird, was die gewünschte Anlage leisten soll.

Wird AGCO auch in Zukunft Lösungen von Visual Components einsetzen? Dazu hat Norbert Pritzl ganz klare Vorstellungen: „Wir werden Visual Components auch bei anderen Projekten einsetzen. Wir arbeiten im Moment an Projekten wie z. B. der Layoutplanung einer neuen Schweißhalle und der Optimierung der Montage. Wir haben jetzt die Möglichkeit, einen Optimierungsgedanken schnell und einfach visuell abzubilden und zu simulieren. Das wird zu vielen weiteren Projekten führen und damit zu weiteren Optimierungen in der Fertigung.“

Dank der hochmodernen Automatisierung ist die perfekte Qualität jeder einzelnen Traktorkabine auf höchstem Niveau garantiert. Die Lösung von Visual Components hat einen großen Anteil daran, dass Kabinen für Traktoren und andere Landmaschinen in herausragender Qualität zu günstigen Preisen gefertigt werden können.

Zum Weiterlesen

Ponsse: Forstmaschinen-Innovation und Produktivitätsverbesserung mit Visual Components Robotics OLP

Ponsse Plc., ein weltweit führender Hersteller von Forstmaschinen, hat seinen Produktionsprozess durch den Einsatz von Visual Components Robotics OLP umgestellt. Ponsse ist bekannt für seine Ablängmaschinen und hat das Roboterschweißen...

Die Produktion bei AFRIT läuft dank Delfoi Robotics jetzt schneller als jemals zuvor

Lesen Sie, wie AFRIT, ein führender südafrikanischer Hersteller von Lkw-Anhängern, seine Produktion mit der Offline-Roboterprogrammierung von Delfoi Robotics effizienter gemacht hat.

Volvo CE investiert im Rahmen eines neuen Pilotprojekts in Smart Manufacturing

Intelligente Fertigung und Robotisierung werden in der schwedischen Industrie immer häufiger eingesetzt. Volvo Construction Equipment steht an der Spitze dieser Entwicklung und investiert jetzt in ein Pilotprojekt, das die Produktion...