RDF Nürnberg fallstudie: Begeisterung für den digitalen Wandel

Mit einem digitalen Zwilling einer Smart Factory macht eine Fachschule ihre Studenten fit für den digitalen Wandel.

Die Rudolf-Diesel-Fachschule Nürnberg ist die größte Technikerschule in der Metropolregion Nürnberg-Fürth-Erlangen. Sie bildet junge Menschen zu staatlich geprüften Technikern in den Fachrichtungen Bautechnik, Elektrotechnik, Informatik, Maschinenbau und Mechatronik aus. Die Ausbildung findet entweder ganztägig oder berufsbegleitend als Abendschule statt. Zusätzlich zum Unterricht wird den über 400 Schülern auch angeboten, in anspruchsvollen Projektarbeiten praxisrelevante Fähigkeiten zu erwerben.

Ein solches Projekt war der Aufbau einer vollautomatisierten Fertigungsstraße, welche das Thema Industrie 4.0 veranschaulichen sollte. Vier Schüler arbeiteten gemeinsam an diesem Projekt, wobei sie insgesamt knapp 500 Stunden investierten. Das Projekt wurde mit den Instrumenten des Projektmanagements durchgeführt, mit regelmäßigen Meilensteinsitzungen, auf denen der aktuelle Stand präsentiert wurde.

Digitaler Zwilling für die Smart Factory

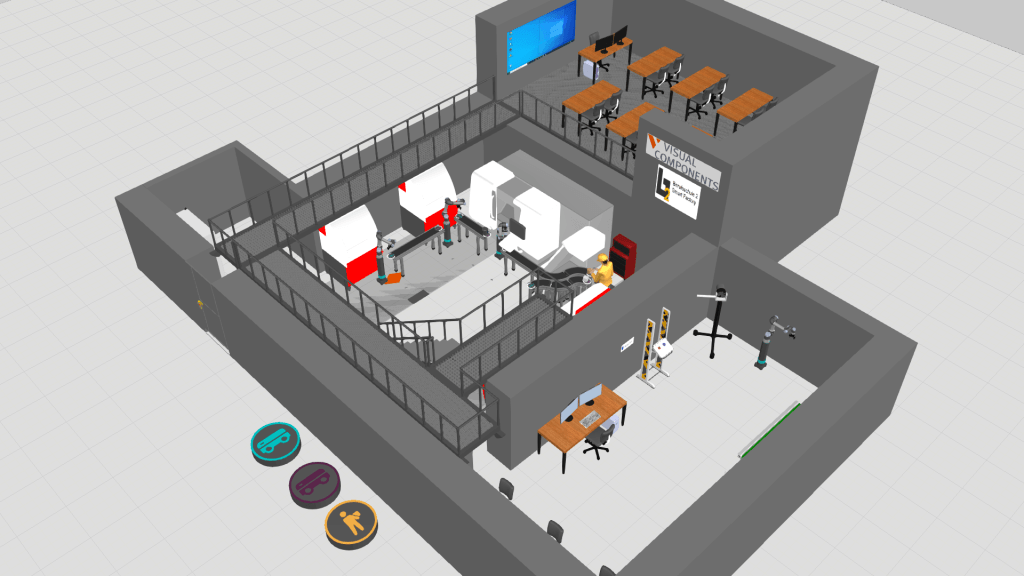

Für die Planung der Fertigungsstraße wurde ein digitaler Zwilling erstellt, mit dem nicht nur die Anordnung des Maschinenparks innerhalb des vorgesehenen Kellerraums, sondern auch die vollständige Funktionsweise der „Smart Factory“ geplant, simuliert und optimiert werden sollte.

Für die Erstellung des digitalen Zwillings entschied man sich für die Software „Visual Components“. Gründe dafür waren die Leistungsfähigkeit der Software und ihre große Verbreitung in der Industrie. Die Schule erwarb eine günstige Klassenraumlizenz, und Visual Components stellte den Studenten kostenlose Lizenzen zur Verfügung.

Professionelle Software für die Fabrikplanung

Visual Components ist eine der weltweit führenden Lösungen für die 3D-Fabrikplanung und -simulation. Mit Visual Components können Produktionsanlagen mithilfe einer Bibliothek von mitgelieferten, vorgefertigten Fabrikkomponenten entworfen, geplant und simuliert werden. Mit der Lösung kann man „digitale Zwillinge“ erstellen – von einzelnen Produktionszellen bis zu kompletten Fabriken. Ein solcher digitaler Zwilling ermöglicht eine optimale Planung der Produktion und sogar eine virtuelle Inbetriebnahme von Fertigungsanlagen.

Visual Components ist ein Unternehmen aus Finnland; die Software wird weltweit in den unterschiedlichsten Branchen eingesetzt, in der Automobilindustrie und im Maschinenbau ebenso wie in der Logistik und Verpackungsindustrie. Da es entsprechend der Bedürfnisse der Kunden unterschiedliche Ausbaustufen gibt, ist Kauf oder Miete auch für kleinere Unternehmen erschwinglich.

Visual Components autodidaktisch erlernt

Die Schüler der Rudolf-Diesel-Fachschule arbeiteten sich vollständig autodidaktisch in die Software ein. Auf der Webseite „Visual Components Academy“ fanden sie zahlreiche sehr hilfreiche Videos und Anleitungen; so konnten sie sich ein solides Wissen aneignen. Danach wurden im ersten Schritt die vorhandenen Architekturpläne des Kellerraums in Visual Components eingelesen, sodass die Fertigungsstraße in der korrekten Umgebung aufgebaut werden konnte.

In der von Visual Components mitgelieferten Bibliothek sind zahlreiche vorgefertigte Fabrikkomponenten enthalten, z. B. Roboter, Förderbänder, Maschinen und Anlagen. In diesem Fall mussten lediglich die Fertigungsmaschinen neu modelliert werden. So wurden die Rohkörper der Maschinen Emco Mill 105 und DMG Alpha CTX 500 mit dem CAD-System SolidWorks nachkonstruiert; diese Modelle wurden dann über die CAD-Schnittstelle direkt in Visual Components eingelesen.

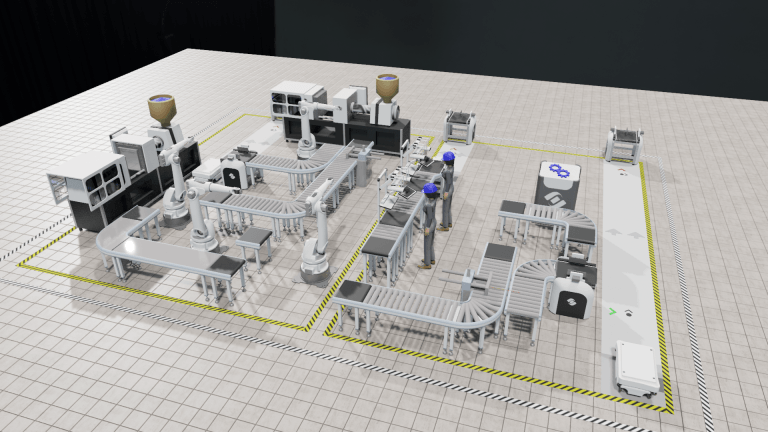

3D-Fabriksimulation der Fertigungsstraßen

Danach wurden die zwei Linien der Fertigungsstraße virtuell aufgebaut. Auf Linie eins belädt ein Robotino, ein mobiles Robotersystem von Firma Festo Didactic, eine Emco Mill 105. In der von Visual Components mitgelieferten Bibliothek sind alle wichtigen Attribute wie die Bewegungsparameter des Roboters hinterlegt. So können am virtuellen Modell sehr einfach Analysen zur Reichweite des Roboters durchgeführt werden.

Nach Abschluss des Fräsens wird das Werkstück von einem UR5 von Universal Robots auf ein Förderband abgelegt. Am anderen Ende des Förderbands wartet ein weiterer UR5, der das Werkstück in eine DMG alpha CTX 500 lädt und nach Abschluss der Drehbearbeitung wieder entlädt. Auf Linie zwei belädt ein weiterer Robotino eine weitere Emco Mill 105 mit dem Werkstück und legt es nach der Bearbeitung ebenfalls auf ein Abgabeband.

Probleme erkennen und vermeiden mit Simulation

Der digitale Zwilling diente auch dazu, eine bessere Vorstellung davon zu bekommen, wie die Anlage in die gegebenen Räumlichkeiten passt; es sollte überprüft werden, ob der Platz für die Maschinen und deren Bedienung ausreicht.

Bei der Untersuchung des digitalen Modells ergab sich, dass eine vorgesehene Galerie nicht wie geplant gebaut werden konnte – sie konnte aber noch rechtzeitig abgeändert werden. Außerdem sah die ursprüngliche Planung einige Tische im Maschinenraum vor. Auch hier zeigte der digitale Zwilling, dass der Raum durch die Tische zu voll geworden wäre; also wurden sie aus der Planung entfernt. Diese Mängel, die frühzeitig entdeckt wurden, konnten dank des digitalen Zwillings rechtzeitig vor der realen Umsetzung behoben werden.

BU: Ansicht des Fabrikmodells, mit Galerie und Schulungsräumen

Ein Highlight: Virtual Reality für Schulungszwecke

Virtual Reality ist nicht nur ein absolut intensives Erlebnis, sondern setzt auch neue Maßstäbe in der Produktentwicklung und der Fabrikplanung. Mit einer VR-Brille soll den Schülern sowohl Industrie 4.0 als auch einzelne Prozessschritte in der Fertigung vermittelt werden. Dafür wurde von der Schule eine HTC Vive Pro zur Verfügung gestellt. So kann die Anlage in Verbindung mit Virtual Reality für Schulungszwecke eingesetzt werden.

Lukas Gillner, einer der Maschinenbau-Schüler der Rudolf-Diesel-Schule ist von diesem Highlight sehr begeistert:

„Dass in unserer Schule eine professionelle Software eingesetzt wird, um eine vollständige Fertigungsstraße zu konfigurieren, welche den Schülern sowohl Industrie 4.0 als auch bestimmte Prozessschritte mittels der VR-Brille nahebringen soll, das empfinde ich und meine Projektgruppe als etwas ganz Besonderes.“

Große Zufriedenheit mit der Projektarbeit

Das Ziel der Projektarbeit war die Bearbeitung einer umfassenden, fachübergreifenden Aufgabe, die im Team entsprechend den beruflichen Anforderungen eines Technikers zu bearbeiten ist. Im Zentrum der Projektarbeit steht die Weiterentwicklung der beruflichen Handlungskompetenz. Mit dieser Arbeit wurde nachgewiesen, dass eine Problemstellung selbstständig und zielgerichtet bearbeitet wird. Es sollten systematisch Lösungsvarianten erarbeitet, bewertet und Lösungskonzepte entwickelt werden. Als Projektmitglieder arbeiteten die Schüler mit den Instrumenten des betrieblichen Projektmanagements und wandten Teamarbeitsmethoden an.

BU: Das erfolgreiche Team (von links nach rechts): Lukas Gillner, David Beer, Andreas Zaresnuk, Jan Weber. Projektleiterin war Frau Oberstudienrätin Dipl.-Ing. (Univ.) Monika Nagengast.

Ein Vorbild, auch für andere Schulen

Die Rudolf-Diesel-Fachschule besitzt einige Testlizenzen von Visual Components, die im Unterricht regelmäßig zum Einsatz kommen. Im Fach „Digitale Transformation“ gibt es ein Modul zum Kennenlernen und Ausprobieren der Software Visual Components. Auch für weitere Projektarbeiten in den kommenden Jahren soll je nach Aufgabenstellung Visual Components eingesetzt werden.

Bildung und Ausbildung sind zentrale Voraussetzungen, um die Wettbewerbsfähigkeit der Unternehmen in Deutschland zu erhalten und auszubauen. Das gilt insbesondere für die Fähigkeiten der Ingenieure und Techniker, innovative Produkte zu entwickeln und herzustellen. Dazu muss aber nicht nur Wissen vermittelt werden, sondern es muss auch Begeisterung für Innovation und technischen Wandel geweckt werden. Die Rudolf-Diesel-Schule in Nürnberg hat mit dem Visual Components-Projekt gezeigt, wie das geht. Zur Nachahmung dringend empfohlen!

Zum Weiterlesen

Impeller Smart Factory Projekt: Internationaler Wettbewerb für fortschrittliche Roboter- und Simulationstechnik in China

In diesem Artikel geht es um einen groß angelegten internationalen Wettbewerb, an dem Hunderte von Studenten teilnahmen, um den digitalen Zwilling intelligenter Fabriken mit Hilfe der leistungsstarken Simulationstechnologie von Visual...

Fallstudie der Hochschule Hannover: Unterstützung von Studenten bei der genauen Simulation von Produktionsumgebungen in Echtzeit

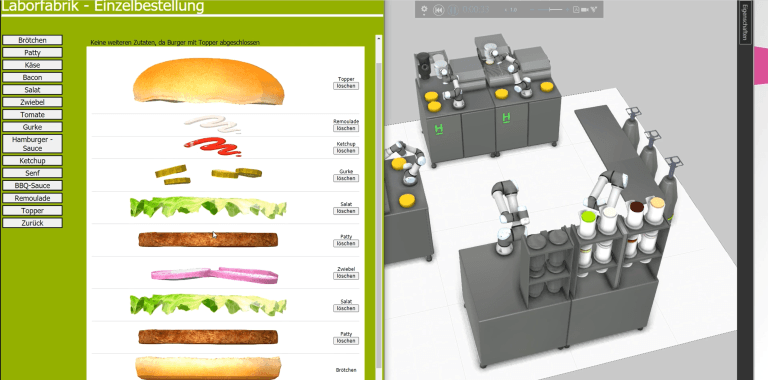

Wie kann die Simulation einer automatisierten restaurantähnlichen Umgebung den Studierenden helfen, die Macht der Simulation zu verstehen?

Fallstudie der CU Coventry: Förderung der Kreativität der Studenten bei der Gestaltung realer Industrieszenarien

Wir sehen uns an, wie Studenten im Studiengang Elektromaschinenbau an der Coventry University die 3D-Simulationssoftware von Visual Components zur Simulation von Werkshallen nutzen.