Just-in-time und just-in-sequence liefern – dank Güdel und Visual Components

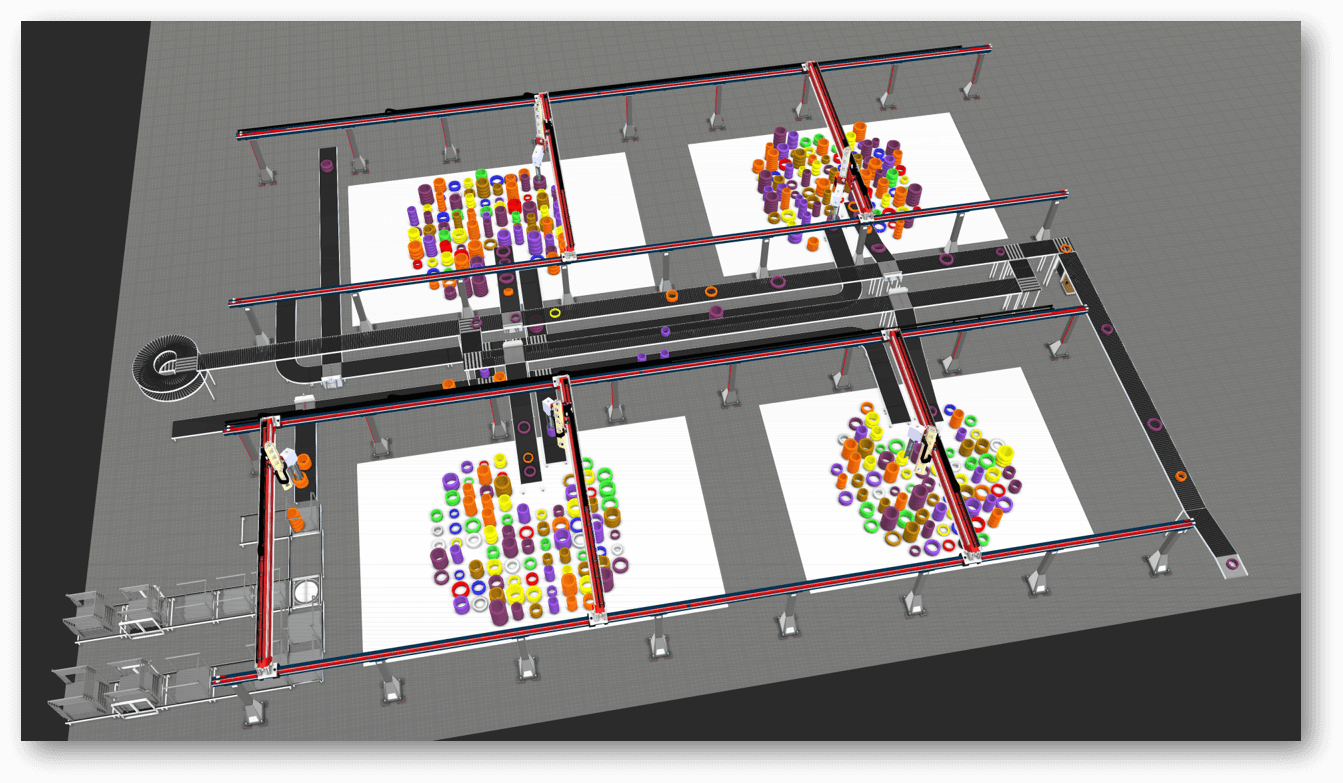

In dieser Fallstudie zeigen wir Ihnen, wie Güdel, einer der weltweit führenden Anbieter von Automations-, Linear- und Antriebstechnik, Visual Components nutzte, um eine Automatisierungslösung für die Sortierung, Lagerung und Palettierung von Reifen nach der Fertigung bis zum Versand zu planen und zu entwerfen.

Stellen Sie sich vor, Sie müssen als Hersteller jeden Tag 12.000 Reifen an einen Automobilhersteller liefern, und zwar just-in-time und just-in-sequence – also genau in der Reihenfolge, wie die Autos auf dem Band montiert werden und wie es die Kunden bestellt haben – und das bei zahlreichen unterschiedlichen Reifentypen. Das erfordert ein gut organisiertes Zwischenlager und eine ausgeklügelte Logistik. Gott sei Dank gibt es Spezialfirmen, die solche anspruchsvollen Aufgaben perfekt beherrschen.

Einer der weltweit führenden Anbieter von Automations-, Linear- und Antriebstechnik ist die Güdel Group, mit Hauptsitz in Langenthal in der Schweiz. Seit ihrer Gründung im Jahr 1954 ist sie im Besitz der Eigentümerfamilie. Das Unternehmen beschäftigt weltweit rund 1.200 Mitarbeitende an über 30 Standorten. Die Produktpalette reicht von Linearführungen, Zahnstangen, Ritzeln und Getrieben über Linearachsen hin zu Portalrobotern.

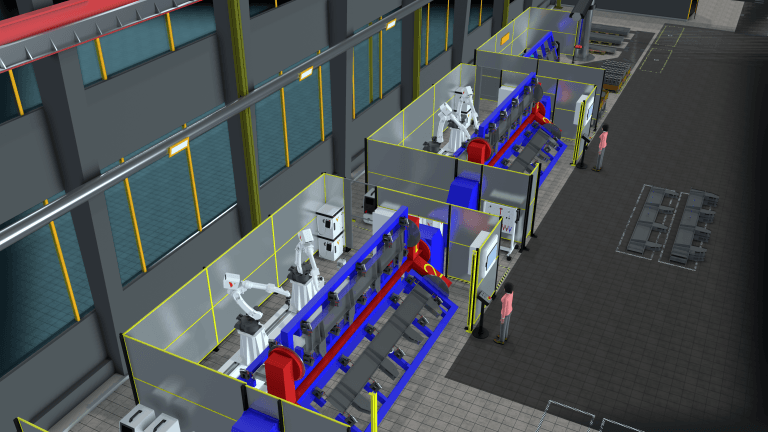

Güdel bietet neben solchen Automatisierungskomponenten auch Komplettanlagen, z. B. für die Herstellung von Bauelementen für Fertighäuser, für die Palettierung von Lebensmitteln und für die Lagerung, Sortierung und Kommissionierung von Produkten aller Art. Ein Beispiel für eine solche Anlage ist eine von Güdel geplante Automatisierungslösung für die Sortierung, Lagerung und Palettierung von Reifen nach der Fertigung bis zum Versand.

Die Sortierung erfolgt durch Zwischenlagerung im Puffer

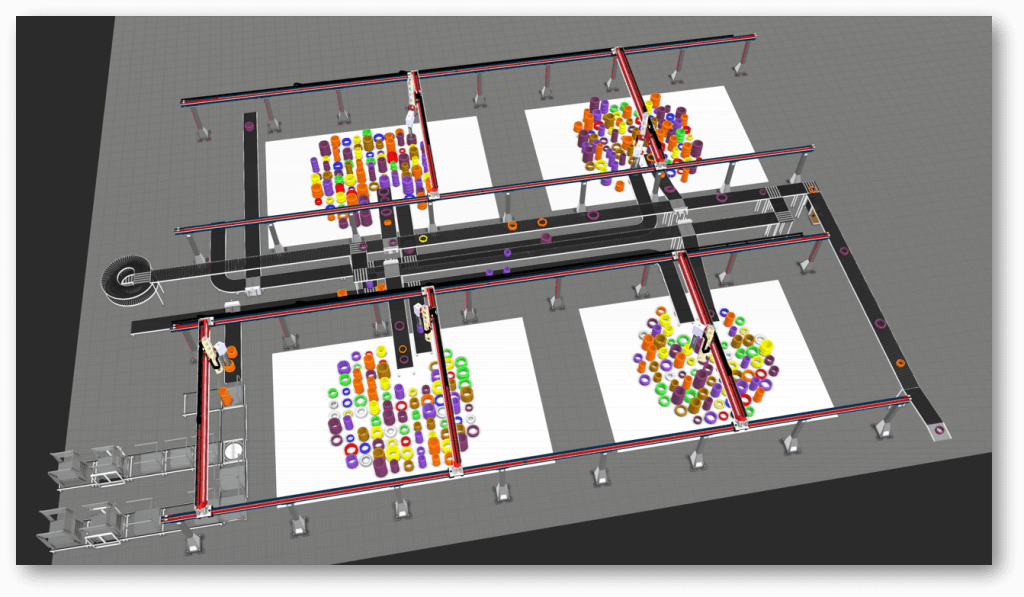

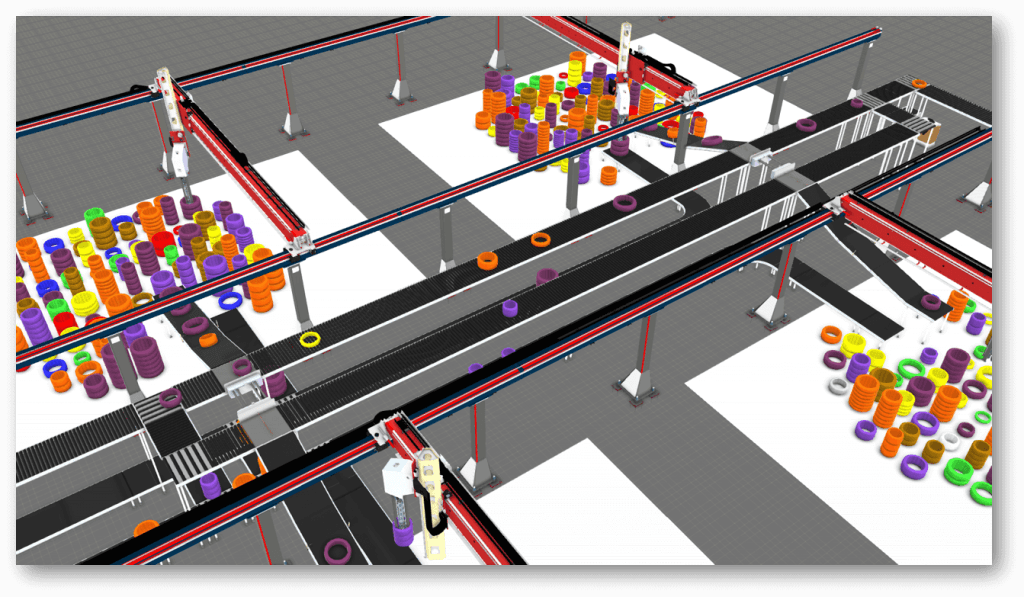

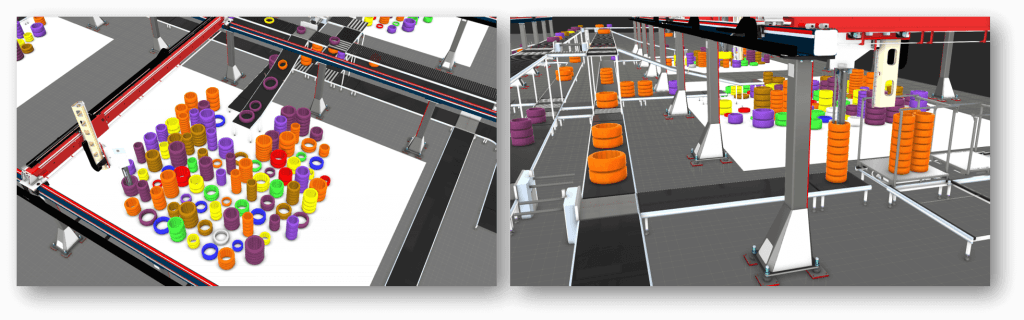

Nach der Produktion gelangen die Reifen in zufälliger Reihenfolge über die Infeed-Fördertechnik zunächst zu einem Barcodescanner, der den Barcode des Reifens ausliest und an den Materialflussrechner sendet. Dieser entscheidet, zu welchem Puffer der Reifen gehen soll. Dann entnimmt die für den Puffer zuständige Portalbrücke den Reifen, und ein Greifer, der sich an Linearachsen und Portalen über den Lagerbereich bewegt, legt ihn auf einen bestehenden Stapel desselben Typs oder bildet einen neuen Stapel. Aus Stabilitätsgründen ist die Stapelhöhe auf maximal 1,6 m Höhe begrenzt. Innerhalb des Puffers, in dem bis zu 8.000 Reifen Platz finden, wird ein Reifentyp so lange zwischengelagert, bis genügend Reifen vorhanden sind, um eine komplette Palette für den Abtransport zu füllen. Sobald ein kompletter Reifensatz fertiggestellt ist, wird der Stapel von einem Greifer erfasst und zu einer Palettiereinheit transportiert. Um den geforderten hohen Durchsatz von 12.000 Reifen pro Tag zu erreichen, sind mehrere Greifer an mehreren Portalbrücken im Einsatz. Diese Greifer bewegen sich dabei mit Geschwindigkeiten bis zu 3,5 m/sec in der Y-Achse und Beschleunigungen bis zu 5 m/sec2 in der Z-Achse.

Obwohl in solchen Anlagen viele Standardkomponenten von Güdel zum Einsatz kommen, so handelt es sich doch jeweils um eine kundenspezifische Aufgabe, denn die Größe der Halle, die Abmessungen und Gewichte der zu palettierenden Güter und die Anforderungen an den Durchsatz sind jedes Mal unterschiedlich. Die Komplexität und die hohen Anforderungen an Zuverlässigkeit und Durchsatz machen es erforderlich, eine leistungsfähige Lösung für die Fabrikplanung und Simulation zu verwenden. Güdel hat mit der Lösung von Visual Components ein ideales System gefunden. Mit der Software zur 3D-Fabriksimulation des finnischen Herstellers kann Güdel seine Produktionslösungen entwerfen, simulieren und validieren.

Die Anlage wurde vollständig virtuell mit Visual Components geplant

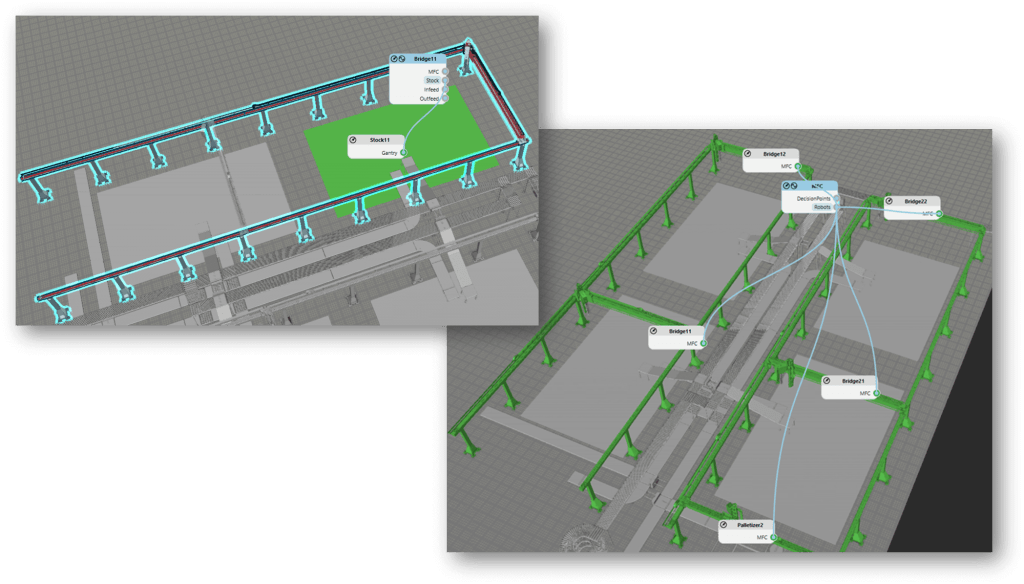

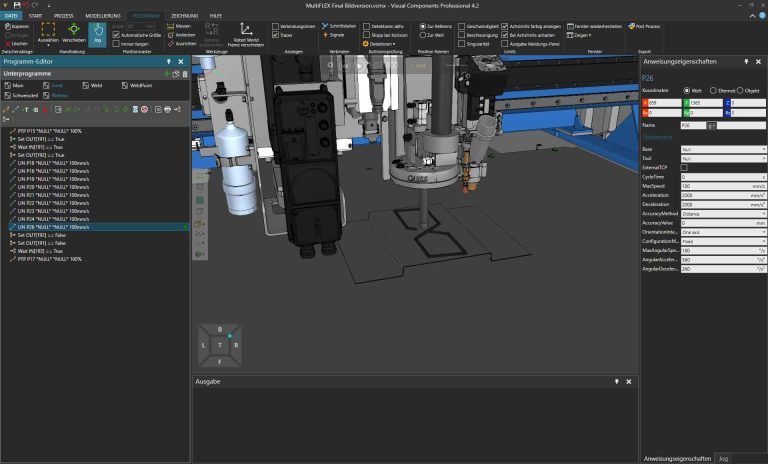

Ausgangspunkt bei der Planung einer solchen Anlage ist üblicherweise ein 2D-Layout, das mit dem Kunden abgestimmt wurde. Ausgehend von diesem Entwurf werden Fabrikkomponenten zu einer Anlage zusammengestellt. Dabei kann man auf die von Visual Components mitgelieferte Bibliothek zugreifen; Güdel hat aber auch zahlreiche Komponenten (Güdel Smart Components wie Linearachsen, Portale und Roboter) selbst erstellt und in eine benutzerdefinierte Bibliothek eingestellt. Da in solchen Projekten die Verfahrwege der Brücken sehr dynamisch sind, wird die Simulationslogik mit Python abgebildet. Dafür hat Güdel eine eigene Python-Bibliothek entwickelt, die auf den Geschäftsbereich „Sorting and Palletizing“ zugeschnitten ist. Dank all dieser Bibliotheken können die Planungszeiten für solche Anlagen auf einen Bruchteil reduziert werden.

Jonathan Camenzind von der Abteilung „Software Technologies“ der Güdel AG kümmert sich zusammen mit seinen Kollegen um die Software von Komplettanlagen, also die Programmierung von Materialflussrechner und Lagerverwaltungssystem. Dazu wurde der Teil der Anlage, der in den Zuständigkeitsbereich von Güdel fällt, komplett mit Visual Components abgebildet. So konnte die Anlage vollständig virtuell gemäß der Spezifikation gebaut werden, man konnte Statistiken sammeln und mögliche Performanceprobleme in der Anlage frühzeitig entdecken und beseitigen.

„Einen großen Teil meiner Arbeitszeit widme ich der Erstellung von 3D-Simulationen mit Visual Components“, sagt Camenzind. „Mithilfe von Visual Components haben wir für dieses Projekt eine detaillierte Simulation erstellt. Dadurch konnten wir unter anderem Zykluszeiten, Portalauslastungen und Pufferauslastungen in diversen Szenarien genau analysieren.“

Mithilfe von Visual Components haben wir für dieses Projekt eine detaillierte Simulation erstellt. Dadurch konnten wir unter anderem Zykluszeiten, Portalauslastungen und Pufferauslastungen in diversen Szenarien genau analysieren.

Jonathan Camenzind, Software Technologies Department, Güdel AG

Erfüllt die Anlage die Anforderungen des Kunden? Die Simulation kennt die Antwort

Wie kann Güdel sicherstellen, dass die Anlage die vom Kunden geforderte Leistung erbringt? Genau darin sieht Camenzind einen der wesentlichen Vorteile der Fabriksimulation mit Visual Components: „Dank der Auswertungen von Zykluszeiten und Auslastungen der Portalbrücken konnten wir sicherstellen, dass die Anlage den Anforderungen des Kunden in Bezug auf den Durchsatz gerecht wird. Durch die Simulation wurde außerdem ersichtlich, dass die Anzahl der Pufferplätze ausreichend ist.“

Aber muss Güdel für die Simulation nicht einen erheblichen Aufwand treiben? „Dank der Bibliotheken von Visual Components und der Ergänzungen durch Güdel betragen die Entwicklungszeiten für solche Projekte nur noch einen Bruchteil der bisher dafür benötigten Zeit,“ so Herr Camenzind. „Mithilfe der Smart Components in der Software von Visual Components kann ich beispielsweise ganz einfach die Lager, Brücken, Infeeds und Outfeeds visuell untereinander verbinden. Für die erste Version der kompletten Anlage inklusive der Programmierung von Materialflussrechner etc. habe ich nur rund 100 Stunden aufgewendet. Für weitere Szenarien kamen in den folgenden Wochen dann noch rund 80 Stunden dazu.“

Dank der Bibliotheken von Visual Components und der Ergänzungen durch Güdel betragen die Entwicklungszeiten für solche Projekte nur noch einen Bruchteil der bisher dafür benötigten Zeit. Mithilfe der Smart Components in der Software von Visual Components kann ich beispielsweise ganz einfach die Lager, Brücken, Infeeds und Outfeeds visuell untereinander verbinden.

Jonathan Camenzind, Software Technologies Department, Güdel AG

Simulation kann auch helfen, neue Aufträge zu gewinnen

Auch der Kunde war von der Lösung angetan, so Camenzind: „Die Simulation mit Visual Components wurde auch von unserem Kunden sehr positiv gesehen.“ Es erhöht das Vertrauen des Kunden in den Anlagenbauer, wenn er eine ausgefeilte Simulation der geplanten Anlage sehen kann. Und das trägt sicher auch dazu bei, Aufträge zu gewinnen und die Grundlage für weitere Erfolge in der Zukunft zu legen.

Wenn Sie selbst eine ähnliche Anlage von Güdel in Betrieb sehen wollen: Dieses interessante Video zeigt eine Anlage zur Lagerung und Sortierung von Kompletträdern:

Über Güdel Group

Einer der weltweit führenden Anbieter von Automations-, Linear- und Antriebstechnik ist die Güdel Group, mit Hauptsitz in Langenthal in der Schweiz. Seit ihrer Gründung im Jahr 1954 ist sie im Besitz der Eigentümerfamilie. Das Unternehmen beschäftigt weltweit rund 1.200 Mitarbeitende an über 30 Standorten. Die Produktpalette reicht von Linearführungen, Zahnstangen, Ritzeln und Getrieben über Linearachsen hin zu Portalrobotern.

Zum Weiterlesen

BENTELER Anwenderbericht: Die Entwicklung der Fertigungstechnik von morgen

Gemeinsam mit BENTELER Automobiltechnik setzt das Karlsruher Institut für Technologie moderne Fabrikplanungssoftware von Visual Components ein, um innovative Produktionstechnologien zu entwickeln.

Fallstudie NIMAK GmbH: Ohne diese Firma gäbe es keine Autos

Der NIMAK-Firmengründer gilt als der Erfinder der Roboterschweißzange. NIMAK ist eines der weltweit führenden Unternehmen mit Lösungen für Widerstandsschweißen und innovative Klebetechnik. In dieser Fallstudie wird beschrieben, wie NIMAK die...

Fallstudie FiRAC: Automatisierung eines manuellen Vormontageprozesses in einer Automobilfabrik

In dieser Fallstudie zeigen wir, wie FiRAC, ein Unternehmen der Groupe SNEF mit Spezialisierung auf der Konzeptionierung und Integration von Robotertechnik und Automatisierung, Visual Components-Simulation zur Automatisierung eines manuellen Vormontageprozesses...