Umfassender Leitfaden zu Eingabedaten für die 3D-Fertigungssimulation

Wenn Sie neu in der 3D-Fertigungssimulation sind, sind Sie hier genau richtig. Dieser umfassende Leitfaden hilft Ihnen, die wesentlichen Eingabedaten zu verstehen, die für die Erstellung effektiver Simulationsmodelle erforderlich sind. Ganz gleich, ob Sie Ihre Fabrik optimieren, neue Konzepte entwickeln oder eine virtuelle Inbetriebnahme durchführen, die richtigen Eingabedaten sind entscheidend, um genaue und nützliche Ergebnisse zu erzielen. Lassen Sie uns erforschen, was Sie wissen müssen, um loszulegen.

Verständnis der Eingabedaten für die Simulation

Die Qualität Ihrer Simulationsergebnisse steht in direktem Zusammenhang mit der Qualität der von Ihnen bereitgestellten Eingabedaten. Stellen Sie sich Ihre Eingabedaten als das Fundament eines Gebäudes vor; je stärker das Fundament, desto stabiler die Struktur. Bei der Simulation führen bessere Eingabedaten in der Regel zu zuverlässigeren und aufschlussreicheren Ergebnissen. Die Datenanforderungen können jedoch je nach Projekt, Branche und Produktionsumgebung erheblich variieren.

Bitte beachten Sie, dass alle Beispiele für Eingabedaten in diesem Blogbeitrag hypothetisch sind. Sie müssen Ihre Datenerfassungs- und -aufbereitungsprozesse an die besonderen Anforderungen Ihres Projekts anpassen.

Arten von Eingabedaten

Um Ihnen ein besseres Verständnis zu vermitteln, lassen Sie uns die gängigen Kategorien von Eingabedaten aufschlüsseln, die Ihre Simulationsprojekte verbessern können:

1. Layout-Konfiguration und Platzierung

Ein entscheidender Aspekt eines jeden Simulationsmodells ist die Layout-Konfiguration und die Platzierung der verschiedenen Elemente innerhalb der Produktionsanlage. Dies beinhaltet:

- Physisches Layout: Details über das physische Layout der Anlage, einschließlich der Standorte der Maschinen, ihrer Abmessungen, der Lagerbereiche und der Arbeitsstationen. Diese Daten helfen dabei, die Fabrikhalle in der Simulation genau abzubilden.

- Auswahl der Ausrüstung: Informationen über die Arten von Robotern, mobilen Robotern (FTS), Maschinen und anderen Geräten, die Sie einsetzen möchten. Es ist auch wichtig zu wissen, ob Sie vollautomatische, hybride oder menschengesteuerte Systeme verwenden werden.

2. Materialfluss in der Fabrik

Ein Verständnis des Materialflusses in Ihrer Fabrik ist für eine genaue Simulation unerlässlich. Dazu gehören:

- Prozessrouting: Die Abfolge der Arbeitsgänge, die zur Herstellung eines Produkts erforderlich sind, einschließlich der beteiligten Maschinen und Arbeitsstationen. Dies hilft, den Arbeitsablauf zu verstehen und mögliche Engpässe zu erkennen.

- Produktionsauftragsplan: Details zu den Losgrößen, der Montagereihenfolge und dem Fluss der verschiedenen Produkttypen innerhalb der Fabrik. Diese Daten sind entscheidend für die Planung und Optimierung von Produktionsplänen.

- Benutzerdefinierte Komponenteneigenschaften: Informationen darüber, wie Ihre benutzerdefinierten Komponenten (z. B. Maschinen, FTS oder Förderer) arbeiten, wie z. B. Geschwindigkeiten, Einrichtungszeiten und andere relevante Details. Die Kenntnis dieser Eigenschaften hilft bei der Simulation von Timing und Koordination über Produktionsstufen hinweg. Visual Components bietet auch Tausende von Industriestandardkomponenten (Roboter, FTS, Förderer) an, die bereits solche Daten von den Herstellern der Anlagen enthalten.)

3. Maschinen- oder prozessspezifische Daten

Für jede Maschine oder jeden Prozess in Ihrer Fabrik gibt es spezifische Daten, die sich auf die Simulation auswirken können:

- Auftreten von Maschinenausfällen: Historische Daten über die mittlere Zeit bis zur Reparatur (MTTR) und die mittlere Zeit bis zum Ausfall (MTBF) für Maschinen oder Arbeitsstationen. Diese Daten helfen bei der Simulation der Maschinenzuverlässigkeit und des Wartungsbedarfs.

- Pufferkapazitäten: Informationen darüber, wo sich die Pufferbestände befinden und welche Kapazitäten sie haben. Dies hilft bei der Verwaltung der Bestände und der Gewährleistung eines reibungslosen Produktionsflusses.

- Zykluszeiten: Zykluszeiten für einzelne Maschinen oder Prozesse, die je nach Produkttyp variieren können. Diese Daten sind für eine genaue Produktionsplanung unerlässlich.

- Defektraten: Historische Daten über Maschinendefekte. Dies hilft bei der Simulation von Qualitätskontrollprozessen und der Identifizierung von Bereichen mit Verbesserungspotenzial.

- Einrichtzeiten: Zeit, die zum Einrichten von Maschinen bei einem Produktwechsel benötigt wird. Dies ist entscheidend für die Planung von Produktionsänderungen und die Minimierung von Ausfallzeiten.

4. Personal in der Produktionsstätte

Die Humanressourcen sind ein wesentlicher Bestandteil des Fertigungsprozesses. Zu den relevanten Daten gehören:

- Verfügbare Ressourcen: Die Anzahl der verfügbaren Maschinenbediener, des Wartungspersonals und der Qualitätskontrolleure sowie deren Schichtpläne. Dies hilft bei der Planung des Personalbedarfs und der Arbeitsschichten.

- Qualifikationen der Ressourcen: Qualifikationen der Bediener, z. B. Schweiß- oder Montagekenntnisse. Diese Daten helfen bei der Zuweisung der richtigen Aufgaben an das richtige Personal.

5. Produktdaten

Produktspezifische Daten sind ebenfalls entscheidend für die Simulation:

- Produktmontagedaten (BOM): Informationen über die für den Zusammenbau der Produkte erforderlichen Schritte, die Reihenfolge dieser Schritte und die benötigten Rohmaterialien. Dies hilft dabei, den Montageprozess genau zu simulieren.

6. CAD-Daten

Visual Components zeichnet sich durch visuelle Simulationen aus, für die CAD-Daten unerlässlich sind:

- Kundenspezifische CAD-Daten: Daten für kundenspezifische Maschinen, Roboter und Produkte, um die visuellen Aspekte der Produktionsanlage genau zu simulieren.

- Industrielle Standardkomponenten: Zugang zu einem Katalog mit vormodellierten Komponenten wie Robotern, mobilen Robotern, Förderanlagen und Puffersystemen. Diese Komponenten können direkt in Ihre Simulation integriert werden.

Auf der Seite Unterstützte CAD-Dateien können Sie nachsehen, welche Dateiformate mit unserer Plattform kompatibel sind.

Anwendungsfälle und Beispielprojekte

Nachdem wir nun ein klares Verständnis der verschiedenen Arten von Eingabedaten haben, lassen Sie uns einige spezifische Anwendungsfälle und Beispielprojekte untersuchen, um zu sehen, wie diese Daten in realen Szenarien angewendet werden.

Optimierung Ihrer Fabrik

Bei der Optimierung Ihrer Fabrik kann das Ziel darin bestehen, den Durchsatz zu verbessern, die Zykluszeiten zu verkürzen, Engpässe zu analysieren oder die Ressourcenauslastung zu verbessern. Hier ist ein Beispiel:

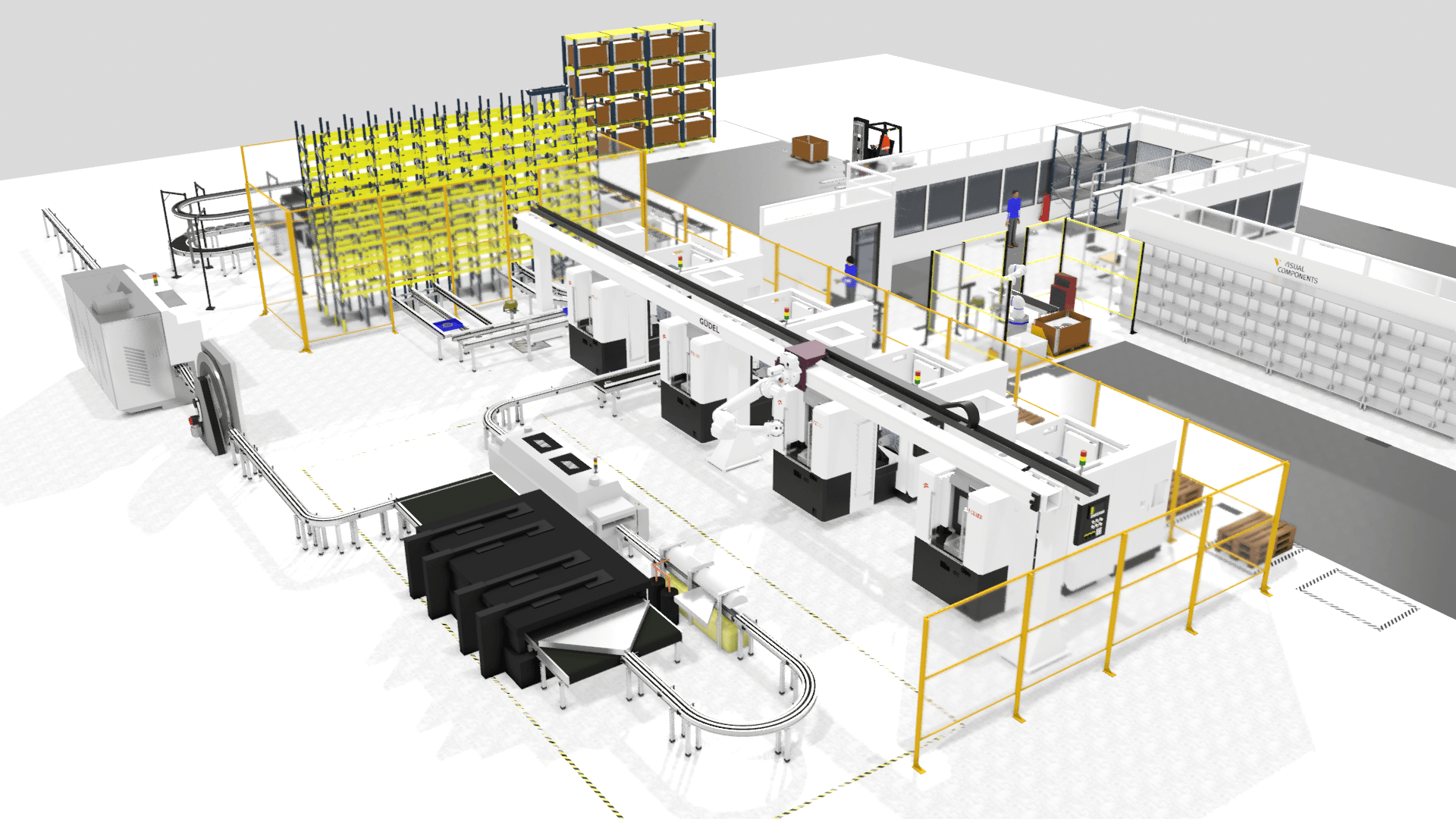

Beispielprojekt: Großserienproduktion von Antennen

In diesem Projekt ging es um die Optimierung eines bestehenden Antennenproduktionslayouts. Die zentralen Fragen waren:

- Wie stark wirkt sich die Reduzierung von Maschinenausfällen auf die Produktionsleistung aus?

- Was ist die optimale Anzahl von Paletten in einem geschlossenen Fördersystem?

Um dies zu erreichen, waren die folgenden Eingangsdaten erforderlich:

- Historische Daten zu Mean-Time-To-Repair (MTTR) und Mean-Time-To-Failure (MTBF).

- Maschinen- und produktspezifische Zykluszeiten.

- Rüstzeiten zwischen verschiedenen Produkttypen.

- 2D-Skizzen für die Platzierung von Komponenten.

- 3D-CAD-Modelle für Produkte, Maschinen und andere Komponenten.

- Förderbandgeschwindigkeiten.

- Historische Produktionsausgangsdaten zur Validierung der Simulationsergebnisse.

Durch die Simulation dieser Faktoren zielte das Projekt auf die Optimierung des Produktionsausstoßes ab, gemessen in Antenneneinheiten pro Acht-Stunden-Schicht.

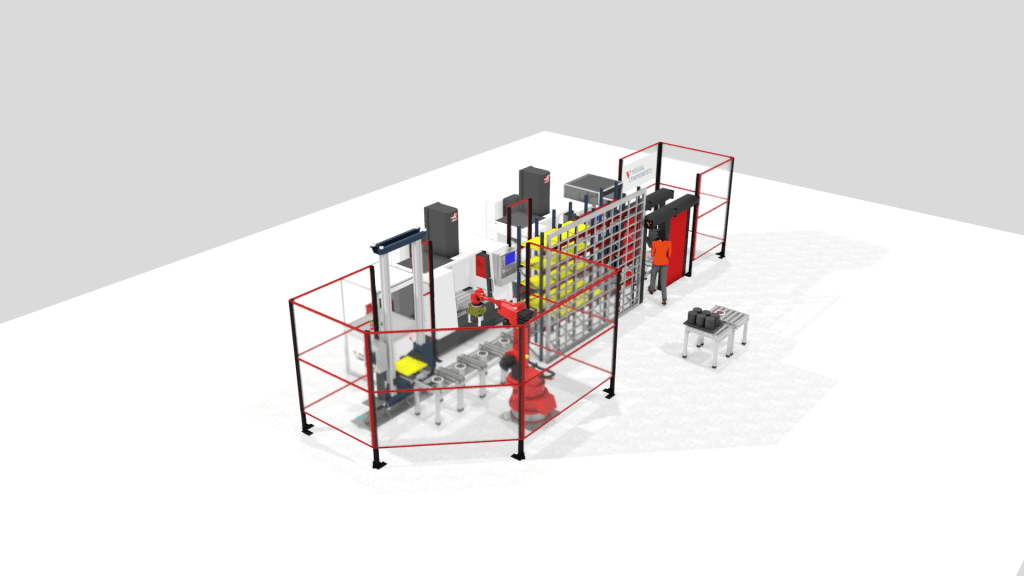

Erstellung von Konzepten oder als Verkaufsinstrument

Die Erstellung neuer Systemkonzepte oder die Demonstration von Lösungen für potenzielle Kunden erfordert unterschiedliche Datenanforderungen:

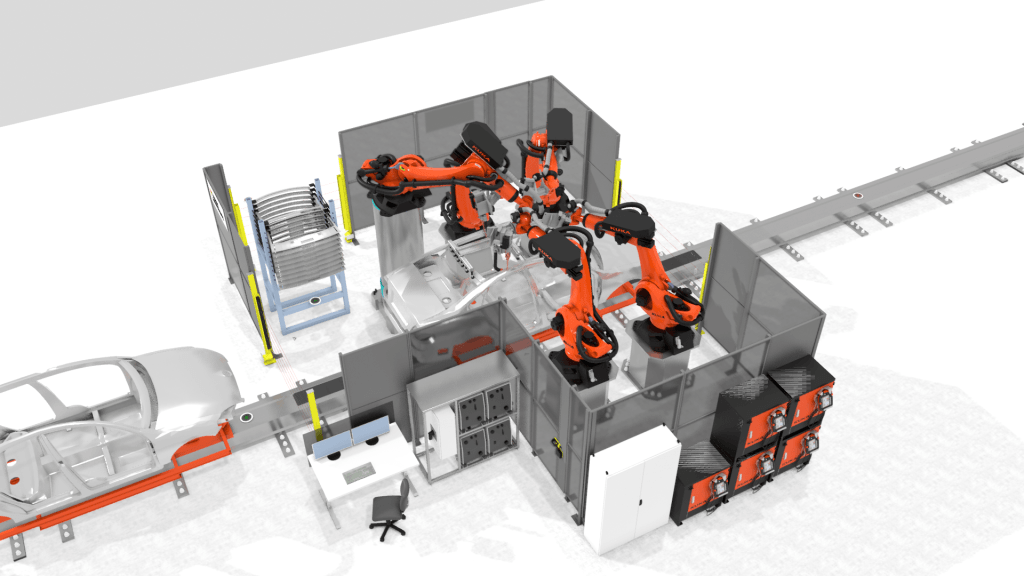

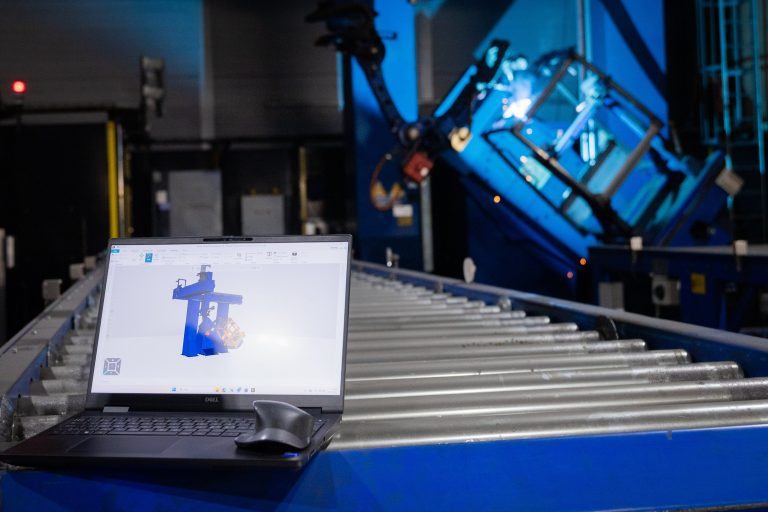

Beispielprojekt: Verkaufsdemo für Maschinenbauer

In diesem Projekt wollte der Kunde eine einfache Demonstration seiner Maschinenausrüstung anhand eines Roboters und einer Werkbank erstellen. Zu den benötigten Daten gehören:

- CAD-Daten der Maschine.

- CAD-Daten der Werkbank.

- Das ausgewählte Robotermodell für das Layout.

Bei Projekten zur Erstellung von Konzepten oder Verkaufswerkzeugen sind die typischen Datenanforderungen Informationen über das Layout, die Auswahl der Ausrüstung, die Produktbewegung innerhalb der Fabrik und kundenspezifische CAD-Daten.

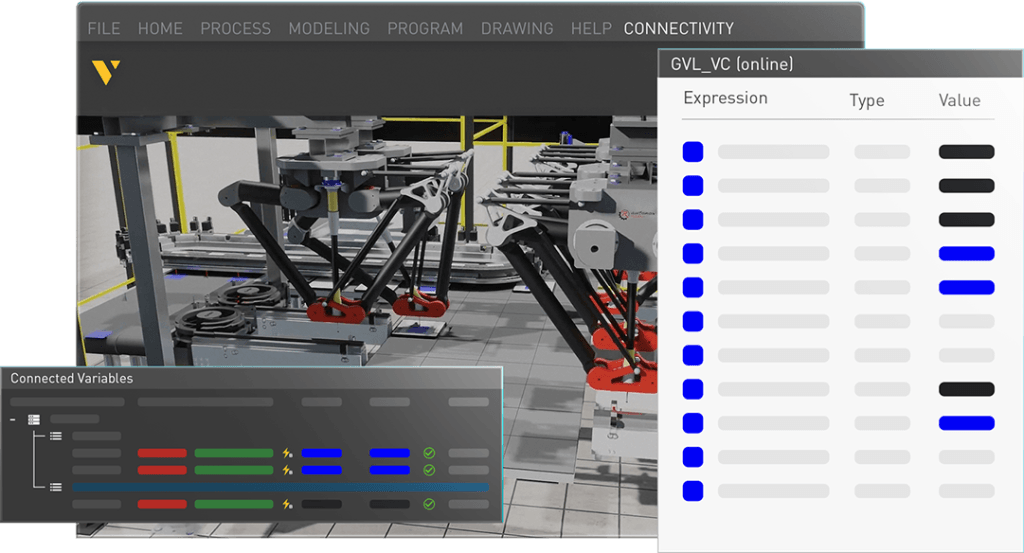

Virtuelle Inbetriebnahme und Konnektivität

Bei der virtuellen Inbetriebnahme wird die reale Produktionsausrüstung validiert oder ein digitaler Schatten der Fabrik erstellt. Zu den wichtigen Daten gehören Dinge wie die Zuordnung von Signalen, Gelenkvariablen und E/A-Schnittstellen. Um Kompatibilität und Funktionalität in der Simulation zu gewährleisten, ist es wichtig zu verstehen, wie Signale, Roboter-Gelenkvariablen und Schnittstellen zwischen Komponenten abgebildet werden.

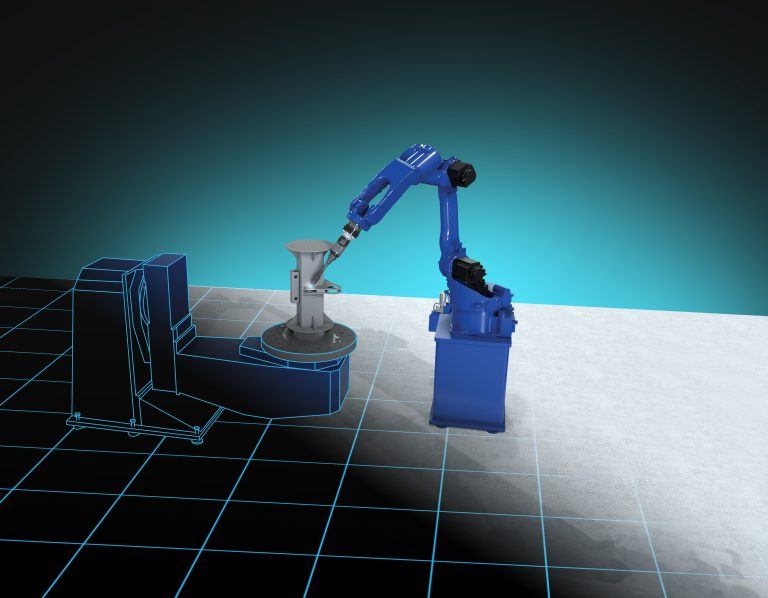

Beispielprojekt: Kawasaki virtuelle Inbetriebnahme

In diesem Projekt lag der Schwerpunkt auf der Inbetriebnahme und Validierung der Produktionsanlagen mit Hilfe von Visual Components. Zu den benötigten Schlüsseldaten gehörten:

- Signal Mapping: Verstehen, welche Signale welches Verhalten ausführen, damit beim Anschluss von Anlagen an Visual Components die Signale korrekt zugeordnet werden können. Dies ist entscheidend für die genaue Modellierung von Komponenten.

- Gelenkvariablen: Daten zu den Gelenkvariablen des Roboters, um eine genaue Simulation der Roboterbewegungen zu gewährleisten. Zum Beispiel, um zu wissen, welche Gelenkvariable einem Gelenk innerhalb der Simulation entspricht.

- E/A-Schnittstellen-Zuordnung: Angaben darüber, wie die Schnittstellen zwischen Robotern und anderen Komponenten (z. B. Greifern) abgebildet werden. Dies ist wichtig, um die Kompatibilität und Funktionalität in der Simulation zu gewährleisten.

Durch die genaue Modellierung dieser Komponenten und ihrer Interaktionen bildet das digitale Modell das physische System effektiv ab und ermöglicht eine gründliche Prüfung und Validierung vor der eigentlichen Inbetriebnahme. testing and validation before actual commissioning.

Fazit

Dieser umfassende Leitfaden hat einen Überblick über die Eingabedaten gegeben, die für effektive Simulationsmodelle in Visual Components erforderlich sind. Wenn Sie die für Ihren speziellen Anwendungsfall geeigneten Daten verstehen und verwenden, können Sie Ihre Simulationsergebnisse erheblich verbessern. Art und Umfang der benötigten Daten variieren je nach Branche und Produktionsumgebung, aber dieser flexible Rahmen wird Ihnen helfen, die relevanten Informationen für erfolgreiche Simulationsprojekte zu identifizieren und zu sammeln.

Beginnen Sie Ihre Simulationsreise mit Zuversicht und nutzen Sie die Leistungsfähigkeit von Visual Components, um Ihre Fertigungsprozesse zu optimieren, zu erneuern und zu validieren! Mit den richtigen Eingabedaten können Sie Ihre Ideen in die Realität umsetzen, Abläufe rationalisieren und eine höhere Effizienz in der Fertigung erreichen. Kontaktieren Sie uns, um mehr zu erfahren.

Zum Weiterlesen

Schnelle und einfache Roboter-Offline-Programmierung (OLP) für das Schweißen: ein praxisnaher No-Code-Workflow

Roboter-Offline-Programmierung (OLP) macht das robotergestützte Schweißen schneller, planbarer und einfacher zu handhaben, insbesondere in High-Mix-/Low-Volume-Umgebungen. Dieser Leitfaden beschreibt den grundlegenden OLP-Workflow: von der digitalen Zellenkonfiguration über Werkzeuge und Koordinatensysteme bis...

Wie Offline-Programmierung die Effizienz beim robotergestützten Schweißen steigert

OLP-Software macht das Roboterschweißen effizienter, indem sie es Herstellern ermöglicht, Roboterprogramme direkt in einer digitalen Umgebung zu erstellen und zu optimieren. Sie unterstützt eine Vielzahl von Prozessen, darunter Lichtbogenschweißen, Laserschweißen,...

Wie MBE die Automatisierung der Roboterprogrammierung verändert

Erkunden Sie, wie Model-Based Engineering (MBE) die nächste Stufe der Automatisierung in der Offline-Programmierung von Robotern ermöglicht – durch die Verbindung von Konstruktion und Fertigung mittels modellbasierter Definition (MBD). Validierte...