Robotik und Automatisierung im Jahr 2023

In jedem Unternehmen stehen die Führungskräfte vor der Entscheidung, wie sie optimalen Nutzen aus ihren begrenzten Investitionsbudgets ziehen können. In der heutigen Zeit, die geprägt ist von politischer und wirtschaftlicher Unsicherheit, von zunehmendem Fachkräftemangel und von sich schnell entwickelnden Technologien und Automatisierungstrends fällt es oft schwer, die richtige Entscheidung zu treffen. Ist mehr Investition in Automatisierung die richtige Antwort?

Wie kann die intelligente Fertigung mein Unternehmen noch wettbewerbsfähiger machen? Wie können moderne Technologien wie z. B. Software für die Offline-Programmierung von Robotern dabei helfen?

Man kann hoffen, dass die Pandemie und die damit verbundenen Probleme in der Lieferkette demnächst der Vergangenheit angehören werden, aber die Fertigungsunternehmen stehen vor zahlreichen weiteren Problemen. Die Kosten für Energie, Vorprodukte und Rohstoffe steigen kontinuierlich weiter. Außerdem nähern sich in vielen Firmen große Teile der alternden Belegschaft dem Ruhestand, und zugleich ist es schwierig, neue qualifizierte Fachkräfte zu gewinnen. Als Lösung wird oft eine verstärkte Automatisierung angepriesen. Aber gibt es noch andere Trends in der Fertigungsindustrie, die man untersuchen und übernehmen sollte?

Dieser Artikel soll Geschäftsführern, Managern und anderen Führungskräften in Branchen wie der Fertigungsindustrie und der Logistik Anregungen liefern, wie Technologie ihren Unternehmen helfen kann, die aktuellen Herausforderungen leichter zu bewältigen. Die folgenden Themen werden besprochen:

- Der Stand der Robotik und Automatisierung im Jahr 2023

- Die wirtschaftliche Ungewissheit im Jahr 2023

- Fortschritte bei der künstlichen Intelligenz und beim maschinellen Lernen

- Aktuelle Fortschritte in der intelligenten Fertigung

- Auswirkungen von Robotik und Automatisierung auf die Beschäftigung und den Arbeitsmarkt

- Die Zukunft von Robotik und Automatisierung: Chancen und Herausforderungen

- Wie Robotik und Automatisierung die Zukunft gestalten werden

Einleitung: Der Stand der Robotik und Automatisierung im Jahr 2023

Robotik ist eine Möglichkeit, eine Aufgabe oder einen Prozess zu automatisieren. Ein großer Vorteil von Robotik gegenüber der festen oder “harten” Automatisierung ist ihre Flexibilität. Ein Roboter kann in relativ kurzer Zeit und zu geringen Kosten mit einer neuen Aufgabe betraut werden. Im Gegensatz dazu kann bei der “harten” Automatisierung selbst eine kleine Änderung am Produkt oder am Prozess teuer und schwierig umzusetzen sein.

Seit der erste Industrieroboter 1961 seinen Dienst antrat, wurden Roboter in erster Linie als Maschinen für die Materialhandhabung oder die Manipulation von Werkstücken betrachtet. Heute hat sich die Definition von Robotik jedoch erweitert; sie umfasst sowohl die physische Robotik als auch die Robotik der Geschäftsprozesse.

Bei der physischen Automatisierung haben sich autonome mobile Roboter (AMR) zu den stationären vier-, fünf- und sechsachsigen Maschinen gesellt, die in Fabriken auf der ganzen Welt zum Einsatz kommen. Diese AMRs bewegen sich in großer Zahl in Lagern und Versandzentren, und sie transportieren Bauteile zwischen Lager, Fertigung, Montage und Verpackung.

Prozessrobotik bezieht sich auf die robotergestützte Prozessautomatisierung (RPA). Dabei handelt es sich um eine Technologie, mit der sich wiederholende Schreibtischarbeiten und Verwaltungsaufgaben automatisiert werden können.

Robotik und Automatisierung bilden heute die Speerspitze der vierten industriellen Revolution, der Industrie 4.0. Intelligente Sensoren, Kommunikationstechnologien, Analysetools, maschinelles Lernen und künstliche Intelligenz ermöglichen datengesteuerte Entscheidungen. Parallel dazu treibt die Europäische Union (EU) die Idee von Industrie 5.0 voran – die Vision einer vernetzten, intelligenten Fertigungsumgebung, die den Menschen in den Mittelpunkt stellt, anstatt ihn an den Rand zu drängen.

Da die politischen und wirtschaftlichen Aussichten für 2023 und darüber hinaus sehr unklar sind, versuchen Unternehmer, Manager, Ingenieure und Technologen anhand von Daten Entscheidungen darüber zu treffen, auf welchem Gebiet sie ihre knappen Investitionsmittel optimal einsetzen sollen.

Die wirtschaftliche Ungewissheit im Jahr 2023

Investitionen in die Automatisierung werden üblicherweise nur dann getätigt, wenn ein Unternehmen das Vertrauen besitzt, dass sich z. B. Nachfrage und Preise in Zukunft positiv entwickeln. Wenn aber die künftige Nachfrage und das Wachstum schwer vorhersehbar sind, wie es heute der Fall ist, werden die Entscheider zurückhaltender, was Investitionen in Automatisierung betrifft. Zwei aktuelle Studien, einer von der Unternehmensberatung Forrester, und eine zweite, von Visual Components in Auftrag gegebene Studie, liefern interessante Details zu dieser Aussage.

In seinem Bericht “Predictions 2023: Automation And Robotics” (Prognose für 2023 über Automatisierung und Robotik) erwartet Forrester für das Jahr 2023 eine leichte Verlangsamung des Trends zur Automatisierung, und zwar überwiegend aufgrund der unsicheren wirtschaftlichen Rahmenbedingungen. Es wird erwartet, dass die Unternehmen sich auf diejenigen Projekte fokussieren werden, die auf eine Verbesserung der Effizienz der Fertigung und der Resilienz des Unternehmens ausgerichtet sind:

- Daten, die durch intelligente Fertigung und maschinelles Lernen gewonnen werden, werden stärker genutzt werden.

- Die Investitionen in Automatisierung werden mehr auf die Belange des Gesamtunternehmens als auf Teilbereiche ausgerichtet.

- Die Budgets werden hin zu Projekten verlagert, die Lösungen für die Kontinuität des Unternehmens versprechen (z. B. Maßnahmen als Folge des Fachkräftemangels)

- Für die Population der physischen Roboter wird ein kontinuierliches Wachstum erwartet.

Zur Untermauerung des letzten Punktes: Die International Federation of Robotics (IFR) berichtet in ihrer Studie über Industrieroboter 2022 von einem starken Wachstum der Roboterzahlen in der ganzen Welt. Darüber hinaus berichtet die Association for Advancing Automation (A3), dass 2022 in Nordamerika eine starke Nachfrage nach Industrierobotern zu verzeichnen war.

Der Schwerpunkt der für Visual Components durchgeführten Umfrage lag darauf, herauszufinden, wie Fertigungsunternehmen auf den Vorstoß in Richtung Industrie 5.0 reagieren. Zu den wichtigsten Ergebnissen der Umfrage gehören:

- Die personalbezogenen Kosten werden weiter steigen.

- Die Unternehmen müssen sich auf Mangel an technologischen Fähigkeiten einstellen.

- Die wirtschaftliche Unsicherheit bremst Bemühungen um mehr Nachhaltigkeit.

Fortschritte bei der künstlichen Intelligenz und beim maschinellen Lernen

Der Einsatz von künstlicher Intelligenz (KI) und maschinellem Lernen (ML) stellt derzeit zwei der größten Trends in Robotik und Automatisierung dar. Obwohl die Begriffe eng miteinander verbunden sind, sind sie nicht austauschbar.

Künstliche Intelligenz ist die Fähigkeit einer Maschine, menschliche Fähigkeiten wie logisches Denken, Lernen, Planen und Kreativität zu imitieren. KI bezieht sich heute meistens auf Software, die für die Ausführung einer bestimmten Aufgabe nicht explizit programmiert, sondern trainiert wurde. Deshalb muss der Programmierer nicht alle möglichen Zustände vorhersehen, was erstens Zeit spart, und zweitens auch die Anzahl der Situationen, für welche die KI Lösungen finden kann, erheblich erweitert.

ML ist ein Teil der KI. In ihrem Artikel “Artificial Intelligence (AI) vs. Machine Learning” (Künstliche Intelligenz (KI) vs. Maschinelles Lernen) beschreibt die ingenieurwissenschaftliche Abteilung der Columbia University Maschinelles Lernen als “… einen Weg zur künstlichen Intelligenz. ML verwendet Algorithmen, um automatisch Einsichten zu gewinnen und Muster aus Daten zu erkennen und dieses Lernen anzuwenden, um immer bessere Entscheidungen zu treffen.”

KI und ML finden zunehmend Anwendung in Robotik und Automatisierung. Sie werden eingesetzt, um die Planung von Routen und Transportwegen zu optimieren, um bei Entscheidungen zu helfen, die Sicherheit zu verbessern, die Materialausbeute zu optimieren und die Effizienz einer Fabrik zu steigern.

Beispiele hierfür sind:

- Automatisierte Erkennung von Fehlern bei Werkstücken oder Bauteilen durch Bilderkennung

- Steuerung von Robotern beim Be- und Entladen von Maschinen sowie bei der Montage

- Verbesserung der Fähigkeit von AMRs, sich in unübersichtlichen und belebten Umgebungen zurechtzufinden

Aktuelle Fortschritte in der intelligenten Fertigung

Bei Industrie 4.0 geht es Fertigungsunternehmen darum, ihre Prozesse zu digitalisieren, um die Effizienz zu steigern, die Qualität zu erhöhen und die Kosten zu senken. Industrie 5.0 dagegen ist eine Initiative der EU, die darauf abzielt, die Unternehmen daran zu erinnern, dass der Mensch auf absehbare Zeit ein wesentlicher Bestandteil der Produktion bleiben wird.

Falls die Rolle des Menschen in der Industrie nicht angemessen berücksichtigt wird, könnten die derzeitigen Trends in der Automatisierung dazu führen, dass die Menschen weniger Autonomie über ihre Arbeit haben. Die Gefahr besteht darin, dass der zunehmende Einsatz von Sensoren und Analysen dazu führt, dass alles gemessen wird und die arbeitenden Menschen zu bloßen Automaten werden.

Die Unternehmensberater von Forrester schlagen vor, dass die Fertigungsunternehmen ein “Dreieck der Automatisierung” anstreben. In diesem gedachten Dreieck sollen die Fähigkeiten der Hardware- Automatisierung, die Möglichkeiten der Software-Automatisierung und die menschlichen Arbeitskräfte mit ihrer Anpassungsfähigkeit, Kreativität und Belastbarkeit im Gleichgewicht stehen.

Bei diesem Konzept werden physische Routinetätigkeiten von der Hardware-Automatisierung übernommen, während die Software-Automatisierung sich wiederholende Funktionen der Datenverarbeitung und Analyse erledigt. Dadurch gewinnen die Menschen die Freiheit, die Automatisierung zu überwachen und sich mit anspruchsvolleren Themen wie Kreativität und Nachhaltigkeit zu befassen.

Dieser Ansatz bietet zunächst den Arbeitnehmern viele Vorteile. Sobald sie von der Routine ihrer Tätigkeiten in der Produktion befreit sind, werden physische und psychische Belastungen erheblich reduziert. So gewinnen sie viel mehr Möglichkeiten, ihre kreativen Fähigkeiten zum Wohl des Unternehmens einzusetzen, und sie werden motivierter arbeiten, denn sie können ihre Arbeit autonomer gestalten. Industrie 5.0 bietet also auch viele Vorteile für die Arbeitgeber: Sie profitieren von einer deutlich engagierteren und motivierteren Belegschaft.

Auswirkungen von Robotik und Automatisierung auf die Beschäftigung und den Arbeitsmarkt

Aus mehreren Gründen werden Fabriken nicht zu vollautomatischen, menschenleeren, rund um die Uhr arbeitenden Betrieben werden, wie man es sich einst als unvermeidliches Ergebnis der Automatisierung vorgestellt hat. Inzwischen hat man verstanden, dass nicht jede Aufgabe sinnvoll automatisiert werden kann oder von Maschinen besser erledigt werden kann. Außerdem spielen trotz aller Fortschritte der KI die menschliche Kreativität, Anpassungsfähigkeit und Belastbarkeit eine wichtige Rolle. Darüber hinaus halten finanzielle Zwänge die Unternehmen davon ab, alles und “um jeden Preis” zu automatisieren. Es wird nur dort mehr Automatisierung geben, wo die dafür nötigen Investitionen rentabel sind.

Dies wird sich auf den Bedarf an Qualifikationen auswirken, der in künftigen Produktionsstätten gefragt sein wird. Man kann dies unter den folgenden Überschriften zusammenfassen:

- Kosten der Integration

- Technische Herausforderungen

- Mangel an qualifizierten Arbeitskräften

- Probleme mit der Datensicherheit

Kosten der Integration

Wenn ein Projekt der industriellen Automatisierung initiiert wird, soll dies in möglichst kurzer Zeit umgesetzt und betriebsbereit sein. Es gibt drei wichtige Werkzeuge, um dies zu erreichen, und zwar Software für die Fabriksimulation, Tools für die Robotersimulation und digitale Zwillinge. Einzeln oder vorzugsweise zusammen eingesetzt, ermöglichen sie, die optimalen Lösungen in Fabrikplanung, Roboternutzung und bei den Fertigungsabläufen zu finden, weil diese Tools die Analyse und Bewertung einer Vielzahl von Optionen ermöglichen. Darüber hinaus erleichtert ein digitaler Zwilling die virtuelle Inbetriebnahme, denn es können Integrationsprobleme frühzeitig erkannt werden, solange noch Zeit und Budget zur Verfügung stehen, um sie rasch und kostengünstig zu beheben.

Aber die Unternehmen benötigen für den Einsatz dieser modernen Technologien Mitarbeiter mit entsprechenden Fähigkeiten, welche diese Werkzeuge optimal nutzen können. Eine Alternative ist es, mit Partnern zusammenzuarbeiten, die über die nötige Expertise verfügen und die Integrationsprobleme der industriellen Automatisierung in ihrem Auftrag lösen können.

Technische Herausforderungen

Eine der größten Herausforderungen für Unternehmen, die intelligente Fertigungstechnologien einführen wollen, ist die Auswahl der richtigen Automatisierungslösungen. Dabei geht es zum einen darum, die bestehenden Probleme richtig zu erkennen, die Möglichkeiten der Automatisierung zu definieren und schließlich festzulegen, in welcher Form die Automatisierung erfolgen soll. Die Fabriksimulation ist ein leistungsfähiges Werkzeug, mit dem Alternativen untersucht werden können, um die optimale Lösung zu finden. Die Prozessmodellierung kann zum Beispiel dazu verwendet werden, den Einsatz von Ressourcen wie autonomen mobilen Robotern (AMR) zu simulieren und zu optimieren.

Mangel an qualifizierten Arbeitskräften

Viele Unternehmen haben eine alternde Belegschaft und sehen sich mit Problemen konfrontiert, neue Mitarbeiter zu finden. Für dieses Problem bieten Automatisierung und Roboter in mehrfacher Hinsicht interessante Lösungen.

- Besonders bei schweren Tätigkeiten wie dem Schweißen gehen die entsprechenden Mitarbeiter frühzeitig in den Ruhestand. Sich wiederholende Aufgaben beim Schweißen können teilweise auch Roboter übernehmen.

- RPA (robotergestützte Prozessautomatisierung) und KI können viele sich wiederholende und analytische Aufgaben übernehmen. Wahrscheinlich werden diese dann mit höherer Konsistenz ausgeführt, als es menschliche Arbeitskräfte können.

- Das hochtechnologische Umfeld, das durch den Einsatz von modernen Tools wie KI und Robotersimulationssoftware geschaffen wird, übt eine starke Anziehungskraft auf jüngere und gut ausgebildete technische Fachkräfte aus.

Probleme mit der Datensicherheit

Allen Führungskräften in den Unternehmen ist die Notwendigkeit der Datensicherheit sehr wohl bewusst, und dieser Aspekt wird mit der zunehmenden Digitalisierung der Unternehmen noch wichtiger werden. Die IT-Abteilungen werden weiterhin getrennte OT-Netze (Operational Technology) aufbauen, aber die steigende Nachfrage nach technischen Spezialisten könnte sich als Hemmschuh für die Geschwindigkeit erweisen, mit der sie dieses Ziel erreichen können.

Cloud Computing schafft zusätzliche Gefahrenpotenziale: Auch hier ist das Bewusstsein in den Unternehmen recht hoch, aber das allein reicht nicht aus; konkrete Schutzmaßnahmen sind erforderlich. Eine Ausnahme bilden Anwendungen, bei denen KI sehr schnelle Entscheidungen oder Reaktionen liefern muss. In diesen Fällen wird mehr in der Nähe als in der Cloud gerechnet, um Latenzprobleme zu vermeiden.

Die Zukunft von Robotik und Automatisierung: Chancen und Herausforderungen

Es liegt auf der Hand, dass Robotik und Automatisierungstechnik eine Voraussetzung für weiteres Wachstum darstellen. Dafür müssen die Unternehmen sich jedoch an ein Umfeld anpassen, das sich rasch weiterentwickelt. Die wichtigsten Probleme, die es zu lösen gilt, sind:

- Verstärkte Investitionen in Forschung und Entwicklung

- Notwendige Upgrades für die Dateninfrastruktur

- Unternehmensinterne Ausbildung und Schulung

- Umsetzung strenger Sicherheitsmaßnahmen

Verstärkte Investitionen in Forschung und Entwicklung

Die Unternehmen müssen nach innovativen Wegen suchen, um von KI und anderen Trends in der modernen Fertigung zu profitieren. Dies sollte auf kontrollierte und gezielte Weise geschehen, um die mit den Änderungen verbundenen Risiken zu minimieren. Werkzeuge wie digitale Zwillinge und Software für die Fertigungssimulation unterstützen diese Bemühungen, weil sie es ermöglichen, Experimente und Optimierungen in einem virtuellen, statt in einem physischen Raum durchzuführen.

Notwendige Upgrades für die Dateninfrastruktur

Aus den aktuellen Automatisierungstrends geht eine Tatsache klar hervor, nämlich die ständig zunehmende Bedeutung von Daten. Daten bilden die Grundlage der digitalen Fertigung. Die IT-Systeme und Netzwerke müssen für die erforderlichen Datenmengen und Geschwindigkeiten ausgebaut werden. Ein Beispiel für die Notwendigkeit ist die Einführung echter digitaler Zwillinge, denn diese erfordern einen bidirektionalen Datentransfer in hoher Geschwindigkeit, damit die physische und die virtuelle Welt stets auf dem gleichen Stand gehalten werden können.

Unternehmensinterne Ausbildung und Schulung

Der ohnehin schon gravierende Fachkräftemangel wird sich aller Voraussicht nach weiter verschärfen. Wenn die Unternehmen nicht bereit sind, hohe Gehälter zu bezahlen oder die Automatisierung zu verzögern, dann müssen sie nach Möglichkeiten suchen, ihre Talente intern zu entwickeln. Dies gilt sowohl für traditionelle Berufe wie das Schweißen als auch für die neuen Berufsfelder in der industriellen Automatisierung. Viele Ausbildungsprogramme, wie z. B. solche, die die Grundlagen der Roboterprogrammierung vermitteln, sind online zu geringen Kosten oder sogar kostenlos verfügbar.

Umsetzung strenger Sicherheitsmaßnahmen

Unternehmen, die Industrie-4.0-Technologien einsetzen, sind gut beraten, der Cybersicherheit große Aufmerksamkeit zu schenken, insbesondere wenn sie Cloud-Dienste für die Datenspeicherung und -analyse nutzen. Dies erfordert die Einstellung oder Entwicklung von Mitarbeitern mit den entsprechenden Fähigkeiten und Fachkenntnissen. Wer dies nicht tut, lädt quasi einen Angriff auf sein Unternehmen ein.

Wie Robotik und Automatisierung die Zukunft gestalten werden

Fertigungsunternehmen auf der ganzen Welt haben kaum eine andere Wahl, als in moderne Technologien wie Robotik und Automatisierung zu investieren. Anders als in früheren Jahren bedeutet dies jedoch zunehmend auch den Einsatz von KI und ML, um Daten zu analysieren, Muster und Trends zu erkennen und physische Automatisierungshardware zu unterstützen.

Der Erfolg wird davon abhängen, dass die Technologie dort eingesetzt wird, wo sie den größten Nutzen bringt. Dies erfordert eine sorgfältige Prüfung der Möglichkeiten und Optionen. Wie bereits erwähnt, ist die Fabriksimulation ein leistungsfähiges Tool zur Unterstützung dieser Bemühungen. Anstatt die Menschen in die Rolle von reinen Wächtern über die Maschinen zu drängen, wird es wichtig sein, sie in das System der Hardware- und Software-Automatisierung zu integrieren.

Diese Erweiterung des Industrie 4.0-Denkens mag für einige Leser neu sein; andere werden sich bereits die Frage nach der Rolle der menschlichen Arbeitskraft in der Fabrik der Zukunft gestellt haben. Für beide Gruppen empfehlen wir unser eBook zum Thema Industrie 5.0. Laden Sie Ihr Exemplar noch heute herunter.

Zum Weiterlesen

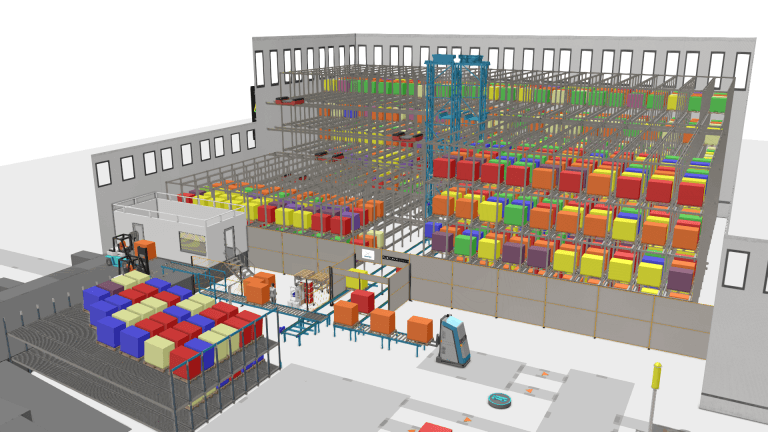

Effiziente Lagerplanung: Wie Simulationen helfen, Lagerprozesse zu optimieren

Wie können Unternehmen Lagerhäuser so gestalten, dass sie vom ersten Tag an effizient arbeiten und gleichzeitig die Arbeitskosten und andere Ausgaben im Zaum halten? Der Schlüssel liegt in einer intelligenten...

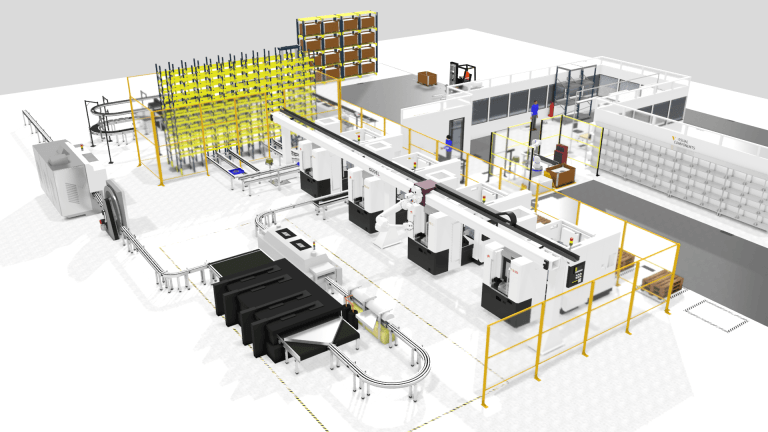

Umfassender Leitfaden zu Eingabedaten für die 3D-Fertigungssimulation

Wenn Sie neu in der 3D-Fertigungssimulation sind, sind Sie hier genau richtig. Dieser umfassende Leitfaden hilft Ihnen, die wesentlichen Eingabedaten zu verstehen, die für die Erstellung effektiver Simulationsmodelle erforderlich sind....

Visual Components 4.9: Gestalten mit Klarheit

Visual Components 4.9 bringt mehr Klarheit in die Produktionsplanung und -optimierung in der Fertigung. Mit mehr Klarheit können unsere Anwender mehr erreichen, einfacher und mit größerem Verständnis, besonders wenn sie...