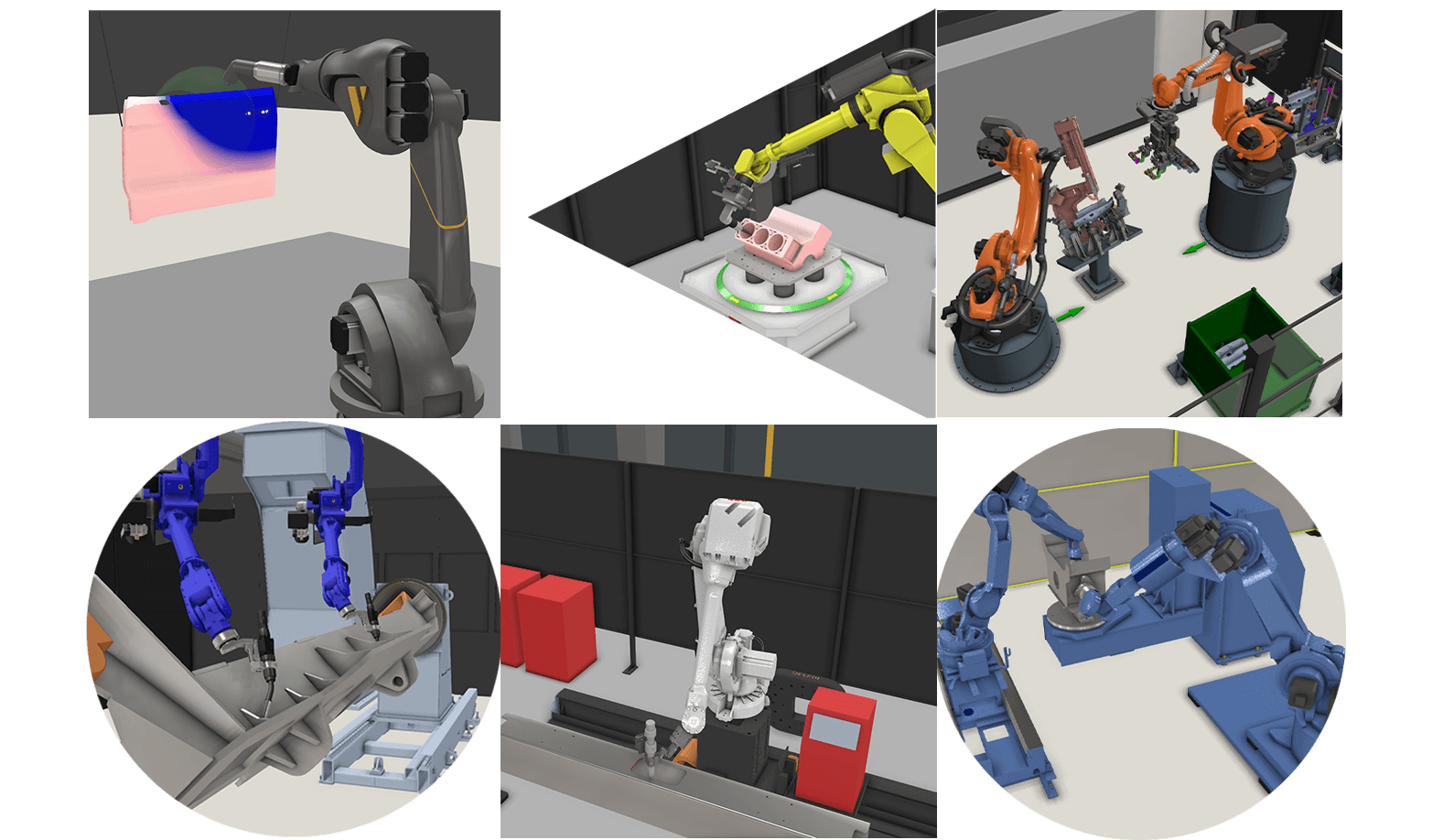

Roboterprogrammierung für industrielle Prozesse mit Visual Components OLP Software

Die Offline-Programmierung treibt die Roboterprogrammierung voran, indem sie es Herstellern ermöglicht, Roboteraufgaben virtuell zu optimieren, ohne die Produktion zu unterbrechen. Dadurch werden Ausfallzeiten minimiert, die Genauigkeit verbessert und Prozesse wie Schweißen, Sprühen, Verarbeitung und Montage optimiert. Die Weiterbildung der Beschäftigten in der Roboterprogrammierung stellt sicher, dass sie die Automatisierung in vollem Umfang für einen dauerhaften Produktionserfolg nutzen können.

Industrieroboter sind für die Effizienz der Fertigung unerlässlich, aber die manuelle Roboterprogrammierung kann zeitaufwändig und komplex sein. Bei Vorgängen wie Schweißen, Sprühen, Materialverarbeitung und Montage bringt die manuelle Roboterprogrammierung Herausforderungen in Bezug auf Genauigkeit, Wiederholbarkeit und Ausfallzeiten mit sich. Hier macht die Roboter-Offline-Programmierung (OLP) den Unterschied.

Anstatt den Roboter Punkt für Punkt manuell mit einem Handbediengerät einzustellen, können Hersteller mit OLP ihre Roboter in einer virtuellen Umgebung programmieren, bevor sie sie in der Werkstatt einsetzen. Das verkürzt die Programmierzeit, minimiert Produktionsunterbrechungen und sorgt für qualitativ hochwertige Ergebnisse. Im Folgenden erfährst du, warum die manuelle Programmierung für verschiedene Industrieroboterprozesse schwierig ist – und wie OLP diese Herausforderungen meistert.

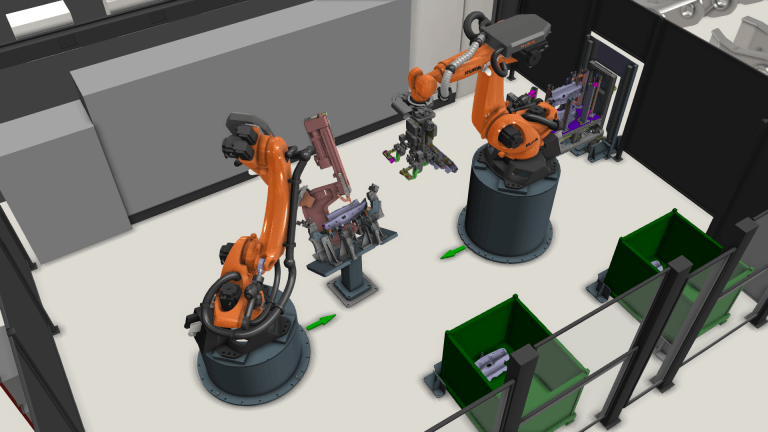

Roboterprogrammierung für Schweißarbeiten: Genauigkeit und Effizienz erreichen

Schweißanwendungen stellen Herausforderungen in Bezug auf Zugang, Ausrichtung und Bahngenauigkeit dar – Bereiche, in denen die Roboter-Offline-Programmierung (OLP) präzise Kontrolle und Wiederholbarkeit bietet. Komplexe Schweißnähte erfordern oft zahlreiche präzise Punkte, was die manuelle Programmierung zeitaufwändig und anfällig für Unstimmigkeiten macht. Einem Roboter beizubringen, einem 3D-Bogen zu folgen und dabei den richtigen Brennerwinkel und -abstand einzuhalten, kann zu Fehlern führen. Diese Ungenauigkeiten führen zu Nacharbeit, Qualitätsproblemen und längeren Stillstandszeiten, da die Roboterzelle bis zum Abschluss der Programmierung außer Betrieb bleibt.

Mit OLP werden Schweißprogramme in einer virtuellen Umgebung anhand von CAD-Modellen der Roboterzelle erstellt. Die Benutzer können präzise Brennerwege definieren, Bewegungen simulieren und vor dem Einsatz auf mögliche Kollisionen prüfen.

Außerdem ermöglicht die OLP-Software von Visual Components den direkten Import von Schweißnähten aus der modellbasierten Definition (MBD), wodurch die manuelle Erstellung von Schweißnähten überflüssig wird. Statt jede Schweißbahn einzeln zu erstellen, automatisiert MBD die Übertragung kritischer Schweißparameter und sorgt so für eine genaue Platzierung und Konsistenz bei allen Teilen. Diese Automatisierung reduziert die Programmierzeit, minimiert Fehler und beschleunigt den Produktionsablauf.

Sobald das Programm verifiziert ist, wird es auf den Roboter übertragen und die Produktion wird sofort wieder aufgenommen – so werden kostspielige Verzögerungen vermieden und gleichbleibend hochwertige Schweißnähte sichergestellt.

Roboterprogrammierung für Sprühverfahren: Abdeckung und Leistung optimieren

Genau wie beim Schweißen ist die Ausrichtung bei Sprühanwendungen wie dem Lackieren und Beschichten entscheidend. Um eine gleichmäßige Abdeckung zu erreichen, müssen Geschwindigkeit, Winkel und Abstand genau kontrolliert werden. Die manuelle Roboterprogrammierung macht dies schwierig und führt oft zu Overspray, ungleichmäßigem Farbauftrag und übermäßigem Materialverlust. Die manuelle Feinabstimmung der Sprühpfade ist zeitaufwändig und jede Anpassung erhöht die Produktionsausfallzeit. Außerdem führt das Testen von Sprühmustern direkt an der Produktionslinie zu höheren Kosten aufgrund von Materialverschwendung und längeren Zykluszeiten.

Mit der Roboter-Offline-Programmierung können Hersteller optimierte Sprühpfade in einer virtuellen Umgebung definieren und simulieren. Dies gewährleistet eine gleichmäßige Abdeckung, verhindert Overspray und minimiert die Materialverschwendung – und das alles ohne Produktionsunterbrechung. Indem sie die Sprühanwendungen offline perfektionieren, verkürzen sie die Einrichtungszeit, minimieren Produktionsunterbrechungen und erzielen gleichmäßige, hochwertige Oberflächen, während sie gleichzeitig die Kosten unter Kontrolle halten.

Roboterprogrammierung für die Verarbeitung: Genauigkeit und Konsistenz sicherstellen

Bearbeitungsaufgaben wie Perlenstrahlen und Entgraten erfordern komplexe, hochpräzise Werkzeugwege. Schon kleinste Abweichungen bei Druck, Geschwindigkeit oder Positionierung können fehlerhafte Bauteile zur Folge haben. Die manuelle Programmierung dieser komplexen Bahnen ist nicht nur zeitintensiv, sondern auch schwer über mehrere Werkstücke hinweg reproduzierbar. Jede Anpassung erfordert einen Produktionsstopp – mit kostspieligen Ausfallzeiten und reduziertem Durchsatz als Konsequenz.

Die Roboter-Offline-Programmierung rationalisiert diesen Prozess, indem sie es den Herstellern ermöglicht, Schneidpfade mit CAD-basierter Genauigkeit zu erstellen und zu optimieren. Die Software optimiert Werkzeugwinkel, -druck und -bewegungen, um gleichbleibend hochwertige Ergebnisse bei jedem Teil zu gewährleisten. Durch die Offline-Programmierung vermeiden die Hersteller Produktionsunterbrechungen, reduzieren den Materialabfall und verkürzen die Rüstzeiten, was zu einem höheren Durchsatz und reduzierten Betriebskosten führt.

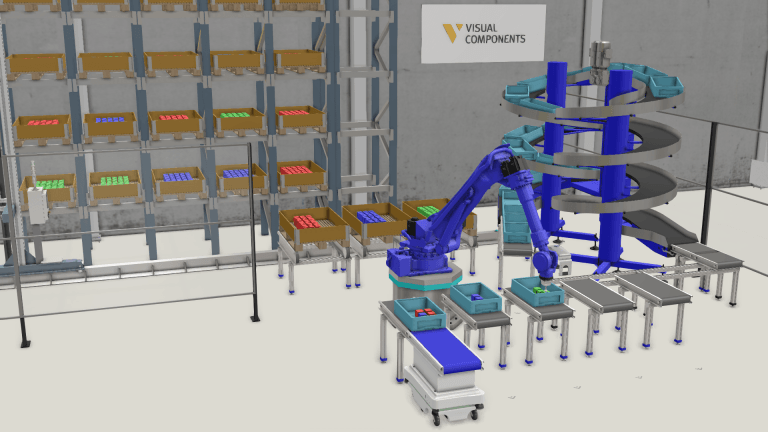

Roboterprogrammierung für die Montage: Präzision und Produktionsdurchsatz optimieren

Roboter-Montageprozesse erfordern komplexe synchronisierte Bewegungen, eine präzise Teileplatzierung und eine nahtlose Koordination mit anderen automatisierten Systemen. Das manuelle Programmieren dieser Aufgaben erfordert ein umfangreiches Testen und Erproben, was die Einrichtungszeit verlängert und die Produktion verzögert. Selbst kleine Positionierungsfehler können zu fehlerhaften Produkten und Ineffizienz in der Produktionslinie führen.

Mit OLP können Hersteller Montageabläufe in einer virtuellen Umgebung definieren und simulieren, sodass das Rätselraten bei der manuellen Programmierung entfällt. Dies ermöglicht eine genaue Platzierung der Bauteile, eine reibungslose Koordination der Arbeitsabläufe und schnellere Umrüstungen zwischen Produktvarianten. OLP bietet außerdem eine verbesserte Steuerung der Greiferausrichtung für Greif- und Einfügeaufgaben und ermöglicht so zuverlässige, wiederholbare Abläufe ohne umfangreiche manuelle Anpassungen.

Um die Genauigkeit weiter zu erhöhen, integriert OLP Schwerkrafttabellen, Lasersensoren und Kameras, um die Positionierung während der Programmausführung zu überprüfen. Diese Technologien erkennen Diskrepanzen zwischen den im CAD definierten Positionen und den realen Bauteilpositionen und ermöglichen es dem System, die Offsets dynamisch anzupassen. So wird eine konsistente Ausrichtung sichergestellt, Fehler werden minimiert und die Produktivität der Montagelinie wird maximiert.

Warum es wichtig ist, Arbeitskräfte für die Roboterprogrammierung weiterzubilden

Während die Industrie die Einführung von Robotern beschleunigt, übersteigt die Nachfrage nach qualifizierten Roboterprogrammierern weiterhin das Angebot. Um diese Lücke zu schließen, die Automatisierung zu beschleunigen und die Rentabilität von Investitionen in die Robotik zu maximieren, ist es wichtig, die Beschäftigten in der Roboterprogrammierung weiterzubilden. Indem sie Operatoren und Ingenieure mit Kenntnissen in der Roboter-Offline-Programmierung ausstatten, können Unternehmen die Produktion effizienter gestalten, kostspielige Ausfallzeiten reduzieren und ihre Teams befähigen, Robotersysteme sicher zu verwalten und zu optimieren.

Die OLP-Software von Visual Components bietet eine simulationsgestützte Lernumgebung, in der die Nutzer ihre Programmierfähigkeiten entwickeln, Roboterbewegungen testen und verfeinern und mögliche Probleme beheben können – ohne die Produktion zu unterbrechen. Dieser praxisnahe Ansatz hilft Teams, die Koordination mehrerer Roboter zu bewältigen, komplexe Arbeitsabläufe zu optimieren und kontinuierliche Prozessverbesserungen voranzubringen. Die Investition in die Personalentwicklung verringert nicht nur die Abhängigkeit von externen Programmierressourcen, sondern stärkt auch die Fähigkeit eines Unternehmens, sich mit internem Fachwissen an zukünftige Automatisierungsherausforderungen anzupassen.

Die Zukunft der Roboterprogrammierung: intelligenter, schneller und skalierbar

Im Zuge der fortschreitenden Automatisierung in der Industrie müssen die Hersteller intelligente Lösungen einsetzen, die die Zeit für die Roboterprogrammierung verkürzen, die Genauigkeit verbessern und dafür sorgen, dass die Produktionslinien mit voller Kapazität laufen. Die Roboter-Offline-Programmierung beseitigt Engpässe beim manuellen Einlernen, reduziert Nachbesserungen, minimiert Stillstandszeiten und gewährleistet optimale Bahngenauigkeit. Ob beim Schweißen, Sprühen, Montieren oder Verarbeiten – mit OLP können Roboter schnell, konsistent und mit minimalen Unterbrechungen programmiert werden, was eine höhere Produktivität und langfristige betriebliche Effizienz vorantreibt.

Wenn du mit der manuellen Roboterprogrammierung zu kämpfen hast, ist es an der Zeit herauszufinden, wie die Roboter-Offline-Programmierung deinen Fertigungsprozess rationalisieren kann. Nimm Kontakt mit uns auf, um mehr über die Einführung von OLP in deinen Produktionsablauf zu erfahren.

Zum Weiterlesen

Wie Roboter-Offline-Programmierung die Effizienz in Produktionslinien mit hoher Variantenvielfalt & niedrigen Stückzahlen steigert

Häufige Produktionsumstellungen und kleine Stückzahlen können die Produktion verlangsamen, aber es muss nicht so sein. Mit der Roboter-Offline-Programmierung (OLP) können Hersteller mit hoher Variantenvielfalt und geringen Stückzahlen (High-Mix, Low-Volume) Roboter...

Produktionslinien auf intelligente Weise mit Simulation optimieren

Hersteller sind ständig auf der Suche nach Verbesserungsmöglichkeiten – sei es durch höheren Durchsatz, weniger Engpässe oder eine effizientere Ressourcennutzung. Ohne die richtigen Werkzeuge kann die Optimierung von Fertigungslinien jedoch...

Die Zukunft der automatisierten Fertigung (und warum Menschen weiterhin wichtig sind)

Die Automatisierung in der Fertigung entwickelt sich seit Jahrzehnten weiter, aber ihr eigentlicher Einfluss liegt nicht darin, Menschen zu ersetzen, sondern sie leistungsfähiger zu machen. Wir haben mit Mika Anttila,...