Hyperautomation für Fertigungsunternehmen – welche Rolle spielt hier die Simulation?

Der Weg zur Hyperautomation in der Fertigung erfordert strategische Entscheidungen und klar definierte Schritte. Die 3D-Fabriksimulation ist eine Voraussetzung für die erfolgreiche Implementierung der Hyperautomation. Visual Components ist der ideale Partner, der die Fertigungsunternehmen dabei unterstützen kann.

Die Automatisierung in der Fertigungsindustrie macht schon seit vielen Jahren große Fortschritte; dennoch ist sie nach wie vor für zahlreiche Unternehmen auf der ganzen Welt ein zentrales Thema. Mit Hilfe von Maschinen, Robotern, Förderanlagen, fahrerlosen Transportsystemen, Steuerungen, Sensoren und weiteren modernen Geräten und digitalen Lösungen werden immer mehr Aufgaben und Routinetätigkeiten automatisiert. Dabei geht es nicht nur um die Automatisierung von Fertigungsprozessen, sondern zunehmend auch um Bürotätigkeiten. Dies wird meist als Robotic Process Automation (RPA) bezeichnet. RPA übernimmt Transaktionsaufgaben, die in großer Stückzahl und routinemäßig im Unternehmen anfallen und die nicht die kreativen Talente menschlicher Mitarbeiter erfordern.

Jetzt stellt sich die Frage: Was kommt als Nächstes? Es erscheint logisch, im nächsten Schritt dafür zu sorgen, dass all diese Prozesse und Teilprozesse, die zwar automatisiert, aber nicht synchronisiert sind, vollständig integriert und eng miteinander verknüpft werden. Der vom US-amerikanischen Marktforschungsunternehmen Gartner für diesen Vorgang verwendete Begriff lautet “Hyperautomation”.

Laut dem von Gartner verfassten Glossar ist Hyperautomation ein unternehmensorientierter Ansatz, um so viele Geschäfts- und IT-Prozesse wie möglich zu identifizieren, zu überprüfen und zu automatisieren. Es erfordert den abgestimmten Einsatz zahlreicher Technologiewerkzeuge und -plattformen, einschließlich RPA (Robotics Process Automation), Low-Code-Plattformen und Process-Mining-Tools.

Die Hyperautomation wird im Kundendienst, in der Personalabteilung und überall dort eingesetzt, wo Routinevorgänge bearbeitet, Formulare ausgefüllt oder Unterlagen aktualisiert werden müssen. In der Fertigungsindustrie spielt die Hyperautomation sowohl im Büro wie auch in der Fabrikhalle eine Rolle.

Fertigungsindustrie – der Weg der Automatisierung

Die verarbeitende Industrie hat sich die Grundsätze der vierten industriellen Revolution zu eigen gemacht, die oft als Industrie 4.0 bezeichnet wird. Dieser Wandel ist gekennzeichnet durch leistungsfähige und kostengünstige Sensortechnologien, vernetzte Kommunikationsplattformen und mächtige Analysetools. Diese Technologien haben tiefere Einblicke in die Fertigungsabläufe ermöglicht, was wiederum die Produktivität steigert, die Qualität verbessert und die Nutzung der Ressourcen verbessert.

In den meisten Fabriken gibt es keine vollständige und durchgängige Fertigungsautomatisierung. Zwar nehmen Roboter, CNC-Maschinen und automatisierte Fertigungsstraßen in der Regel einen großen Teil der Fabrik ein, aber andere Maschinen und Handhabungssysteme sind oft noch von menschlichen Arbeitskräften abhängig. Die Unternehmen investieren mit Priorität in die Automatisierung von denjenigen Aufgaben, wo sie sich den höchsten Ertrag versprechen. Aber es ist nicht einfach, die Aufgaben mit hohem ROI-Potenzial zu identifizieren und die Automatisierung dann auch umzusetzen.

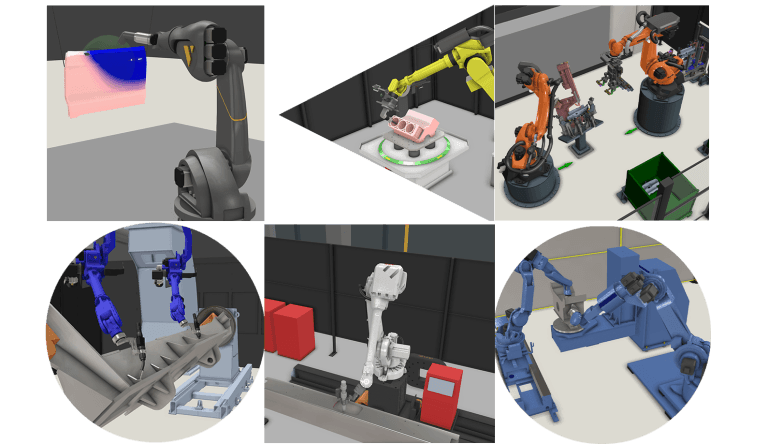

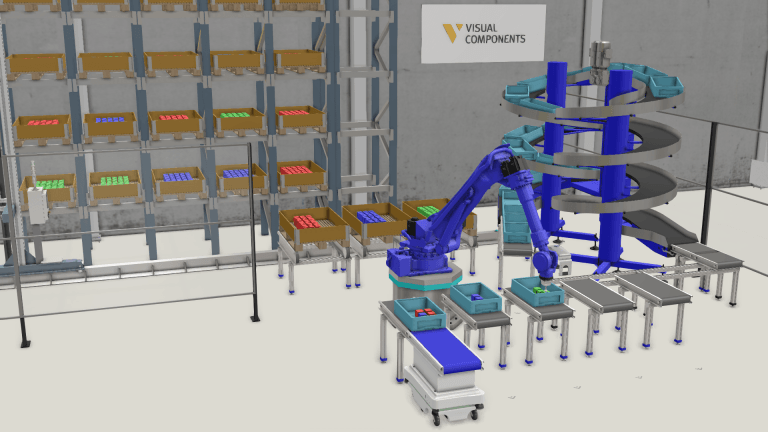

In solchen komplexen Umgebungen kann Fabriksimulation sinnvoll zum Einsatz gebracht werden. Die 3D-Fabriksimulation ist ein Werkzeug zur Modellierung von Abläufen in der Produktion. Sie kann auf einzelne Maschinen, größere Bereiche wie das Lager oder sogar auf die gesamte Fabrik angewendet werden. Ziel der Fabriksimulation ist es, entweder das aktuelle Layout digital nachzubilden und als Grundlage für Optimierungsentscheidungen zu nutzen, oder bei der Bewertung von Investitionen zur Automatisierung zu helfen.

Aus einer Fabriksimulation kann ein digitaler Zwilling hervorgehen. Ein digitaler Zwilling ist eine digitales Abbild eines Teils einer Fabrik oder des gesamten Fertigungsbetriebs. Er kann mit Daten aus der realen Welt gefüttert werden. Mit einem digitalen Zwilling wird die Entscheidungsfindung unterstützt, die Planung gesteuert und Verbesserungsmöglichkeiten identifiziert. Er wird durch Übernahme von Daten aus der realen Fabrik stets auf dem neuesten Stand gehalten. Dies gibt den Entscheidungsträgern ein Werkzeug an die Hand, mit dem sie beurteilen können, wie und wo Verbesserungen vorgenommen werden können und wie diese Verbesserungen gemessen werden können.

Anwendung von Hyperautomation in der Fertigungsindustrie

In wie vielen Betrieben wird noch mit Tabellen, Ausdrucken oder sogar handschriftlichen Listen gearbeitet? Leider ist das noch zu oft der Fall. Allein die Tatsache, dass solche Werkzeuge benötigt werden, zeigt, dass es Lücken im Informationsfluss gibt.

Genauso wie die robotergesteuerte Prozessautomatisierung (RPA) ist die Hyperautomation eine Möglichkeit, unterschiedliche Automatisierungsströme zusammenzuführen und Lücken im Informationsfluss zu beseitigen.

Die meisten Unternehmen nutzen wahrscheinlich CAD für die Produktentwicklung, CAM für die CNC-Programmierung, ERP für die Beschaffung und Produktionsplanung sowie Systeme für Qualitätsmanagement, für die Instandhaltung ihrer Anlagen, vielleicht auch für die Werkzeugverwaltung und zur Messung der Auslastung ihrer Produktionsanlagen. Aber wie gut arbeiten diese unterschiedlichen Systeme zusammen, wenn überhaupt, und wie viel menschliches Eingreifen ist erforderlich, um die „Informationsbrücken“ zu schlagen?

Die Hyperautomation bietet hier eine Lösung. Mit ihr lässt sich eine übergreifende Struktur schaffen, die die oben genannten Systeme miteinander verbindet und integriert. Sobald diese Verbindungen geschaffen sind, führt die Implementierung von Tools wie KI/ML zu weiteren Vorteilen und Verbesserungen.

Simulation ermöglicht Hyperautomation in der Fertigung

Hyperautomation kann nicht ohne ein klares Verständnis der zu behandelnden Vorgänge, Prozesse und Arbeitsabläufe realisiert werden. In der Fertigung erfordert dies die Visualisierung und Identifizierung von Problemen wie z. B. Engpässen, die in der bestehenden Produktionsstruktur vorhanden sind.

Solche Probleme kann man aber nicht durch einfache Beobachtung erkennen, also indem man z. B. den laufenden Betrieb genau genug studiert. Zwar treten einige Probleme ständig oder häufig auf, andere dagegen sind sporadisch oder vorübergehend: Sie entstehen durch bestimmte Kombinationen von Aufträgen, zu bestimmten Tageszeiten oder als Folge ganz bestimmter Ereignisse. Es ist unmöglich, alle derartigen Einzelfälle nur durch Momentaufnahmen des Geschehens zu erkennen. Wer sich darauf verlässt, riskiert bei der Umsetzung der Hyperautomation zahlreiche Fehler und Versäumnisse.

Vielversprechender ist es, die aktuellen und geplanten Abläufe mit einem Tool für die Fabriksimulation wie Visual Components zu analysieren. Dadurch wird das Verständnis für alle möglichen Abläufe in der Produktion verbessert, was die Planungssicherheit erhöht und das Risiko reduziert. Die Verantwortlichen können dann darauf vertrauen, dass alle Eventualitäten berücksichtigt wurden und dass ihre Planung realistisch und praktikabel ist.

Der Weg zur Hyperautomation in der Fertigung ist nicht einfach. Er verlangt eine klare Zielsetzung, strategische Entscheidungen und klar definierte Schritte. Hier sind die wichtigsten Schritte, die zu berücksichtigen sind:

1. Bestandsaufnahme – Analysieren Sie, warum Hyperautomation zu Ihrer zukünftigen Strategie gehören sollte und beginnen Sie mit der Planung der Bestandsaufnahme. Unterteilen Sie den gesamten Produktionsprozess in einzelne Phasen für die Hyperautomation. Stellen Sie fest, welche Prozesse für die Automatisierung am wichtigsten sind, und bearbeiten Sie diese mit Priorität.

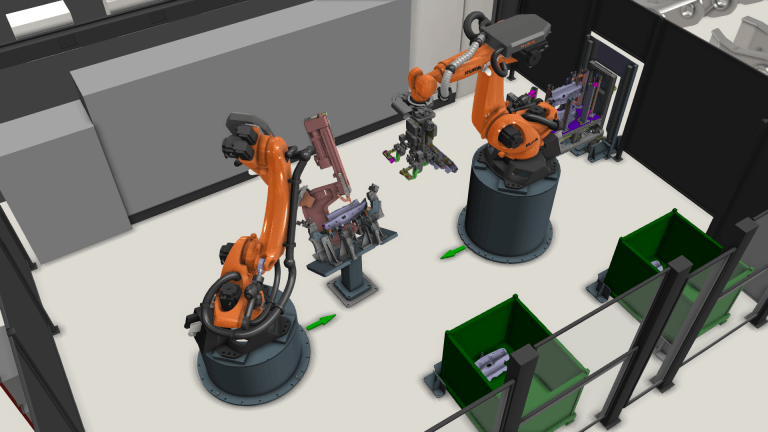

2. Erste Entwürfe und Iterationen – Sprechen Sie nach der Bestandsaufnahme mit allen wichtigen Beteiligten. Simulieren Sie Ihre ersten Konzepte, um tiefere Einblicke in die Automatisierung bestimmter Bereiche und die sich ergebenden Auswirkungen auf die restlichen Produktionssysteme zu erhalten.

3. Simulationen – Sobald die ersten Konzepte feststehen, beginnen Sie mit der detaillierten Visualisierung der digitalen Modelle und überprüfen bzw. validieren Sie, ob die Automatisierung die Abläufe optimiert. (Es ist wichtig, dass die Automatisierung die Prozesse beschleunigt und nicht verlangsamt).

4. Virtuelle Inbetriebnahme – Integrieren Sie die virtuelle Simulation mit der physischen Steuerung Ihrer Anlage, um sicherzustellen, dass die digitalen Modelle das gleiche Verhalten aufweisen wie die reale Anlage. Dieser Schritt erfordert zwar Zeit, aber er lohnt sich, weil Sie dadurch Modelle erhalten, welche die reale Fabrik genau nachbilden. Diese Modelle ermöglichen es Ihnen, Engpässe oder andere Probleme in der Produktion zu entdecken.

5. Beschaffung – Berücksichtigen Sie beim Kauf von Produkten und Lösungen für die Automatisierung die Ziele der Hyperautomation. Überlegen Sie, welche Daten für Sie nützlich wären und wie sie erfasst werden könnten. Achten Sie auch auf Schnittstellen zu Tools wie ERP und QMS und stellen Sie sicher, dass diese Systeme gut integriert sind und dass ein klarer Kommunikationsfluss in beide Richtungen besteht.

6. Physische Inbetriebnahme – Dies ist der Vorgang der Installation und Integration. Jetzt muss sichergestellt werden, dass Ihre Anlage genauso läuft, wie Sie es nach den Simulationen erwarten. Je mehr Aufwand Sie in die virtuelle Inbetriebnahme investiert haben, desto schneller wird dieser Schritt abgeschlossen sein.

7. Inbetriebnahme – Der Start der Produktion kann erfolgen, wenn alle Verbindungen der Hyperautomation hergestellt und betriebsbereit sind.

Simulation ist eine wesentliche Komponente der Hyperautomation

Wenn man sich den oben beschriebenen Prozess der Implementierung und die einzelnen Schritte ansieht, wird deutlich, dass die Simulation ein wesentlicher Bestandteil der Schritte 1 bis 4 ist (und sicher auch in den Schritten 5, 6 und 7 nützlich ist). Angesichts dieser Tatsache kann man mit Fug und Recht behaupten, dass die Hyperautomation in der Fertigung den Einsatz von Fabriksimulation voraussetzt, um erfolgreich zu sein. Visual Components ist schon seit Jahren ein Pionier auf dem Gebiet der 3D-Fabriksimulation und hat zahlreichen Fertigungsunternehmen und Integratoren von Automatisierungsanlagen geholfen, die Effizienz, Produktivität und Auslastung von Fabriken und Produktionsanlagen zu optimieren. Heute hilft Visual Components seinen Kunden, eine virtuelle Inbetriebnahme ihrer Anlagen zu implementieren und digitale Zwillinge ihrer Fabriken zu erstellen. Wenn in naher Zukunft Unternehmen beginnen, Hyperautomation einzuführen, ist Visual Components daher der ideale Partner, der sie dabei unterstützen kann.

Zum Weiterlesen

Roboterprogrammierung für industrielle Prozesse mit Visual Components OLP Software

Die Offline-Programmierung treibt die Roboterprogrammierung voran, indem sie es Herstellern ermöglicht, Roboteraufgaben virtuell zu optimieren, ohne die Produktion zu unterbrechen. Dadurch werden Ausfallzeiten minimiert, die Genauigkeit verbessert und Prozesse wie...

Wie Roboter-Offline-Programmierung die Effizienz in Produktionslinien mit hoher Variantenvielfalt & niedrigen Stückzahlen steigert

Häufige Produktionsumstellungen und kleine Stückzahlen können die Produktion verlangsamen, aber es muss nicht so sein. Mit der Roboter-Offline-Programmierung (OLP) können Hersteller mit hoher Variantenvielfalt und geringen Stückzahlen (High-Mix, Low-Volume) Roboter...

Produktionslinien auf intelligente Weise mit Simulation optimieren

Hersteller sind ständig auf der Suche nach Verbesserungsmöglichkeiten – sei es durch höheren Durchsatz, weniger Engpässe oder eine effizientere Ressourcennutzung. Ohne die richtigen Werkzeuge kann die Optimierung von Fertigungslinien jedoch...