Einführung in die Prozessmodellierung

Dieser Artikel soll als eine kurze Einführung in die Konzepte und Funktionen hinter der Prozessmodellierung, einer neuen Hauptfunktion in Visual Components 4.2 dienen. Die Prozessmodellierung ist eine einfache aber effiziente Methode zur Verwaltung von Prozessen und Produktionsabläufen in Ihrem Layout.

In Visual Components 4.2 haben wir eine neue Hauptfunktion eingeführt: die Prozessmodellierung. Sie bietet eine schnelle, einfache und visuelle Methode zum Festlegen und Verwalten von Produkten, Prozessen und Produktionsabläufen in Ihren Layouts. Diese neue Funktion bietet viele wichtige Vorteile, darunter eine vereinfachte Layouterstellung und Simulationskonfiguration, einen optimierten Modellierungs- und Simulationsablauf und eine höhere Simulationsleistung. Dieser kurze Einführungsartikel soll Ihnen helfen, den Ablauf der Prozessmodellierung sowie die Konzepte und Funktionen hinter der Prozessmodellierung in Visual Components besser zu verstehen.

Konzept der Prozessmodellierung mit Beispiel

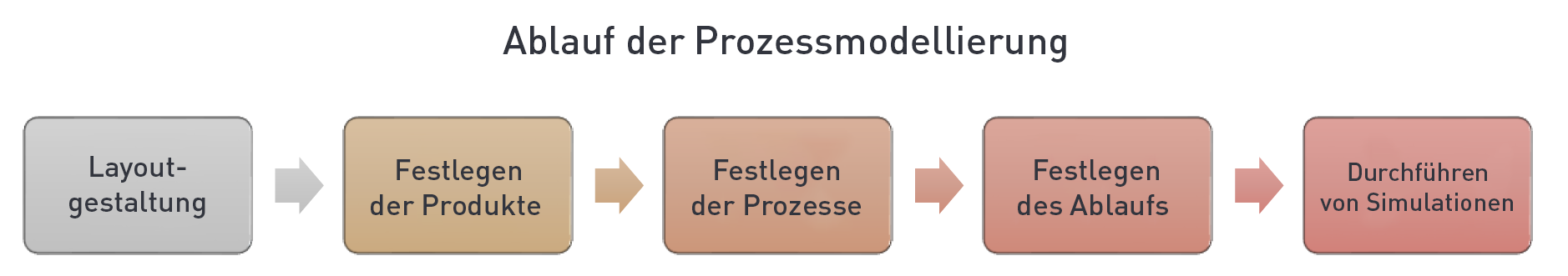

Der Ablauf der Prozessmodellierung wurde so konzipiert, dass er der realen Produktionsgestaltung in der Praxis gleicht. Er umfasst fünf Schritte:

- Layoutgestaltung

- Festlegen der Produkte, ihrer Visualisierung, Struktur und Eigenschaften

- Festlegen der Prozesse wie Maschinen, Arbeitsplätze, Bestände und Puffer mithilfe von Aufgabenstellungen

- Festlegen des Ablaufs durch Erarbeiten von Prozessabfolgen, die Produkte durchlaufen müssen

- Durchführen von Simulationen, Erfassen von Leistungskennzahlen und notwendige Änderungen zum Erreichen Ihrer Ziele.

Als Nächstes erläutern wir die einzelnen Schritte ausführlicher. Als Referenzbeispiel verwenden wir eine kleine Fertigungs- und Lackierzelle.

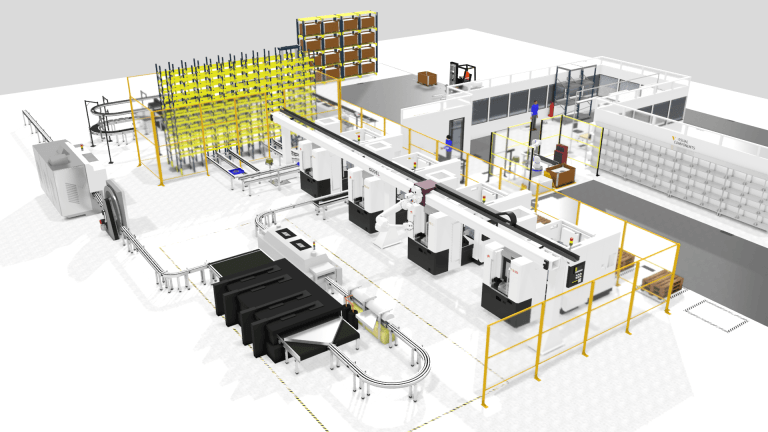

1. Layoutgestaltung

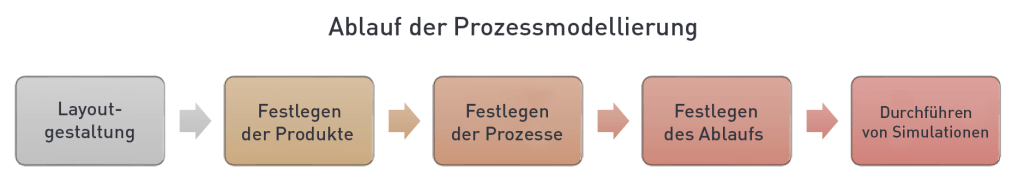

Der erste Schritt im Arbeitsablauf ist die Erarbeitung bzw. Konfiguration des physischen Layouts des Produktionssystems. Dieses kann mit simulationsfähigen Komponenten aus dem eCatalog und/oder CAD-Daten erstellt werden, die Sie direkt in die Software importieren können. Geräte und Vorrichtungen sollten am richtigen Ort positioniert und korrekt ausgerichtet werden. Stationen, Gehwege, Puffer, festes Inventar und Platzanforderungen sollten bei der Gestaltung berücksichtigt werden.

Für unsere Referenzzelle haben wir ein Layout mit zwei Prozessen erstellt: Fertigung und Lackierung. Mithilfe eines Roboters laden wir Teile in die Drehbank und entladen sie. Ein Mensch lackiert die Teile per Hand an einer Werkbank. Außerdem haben wir mehrere Förderbänder eingebaut, um den Transport der Produkte zwischen den Prozessen zu erleichtern.

Layouterstellung mit simulationsfähigen Komponenten

2. Festlegen der Produkte

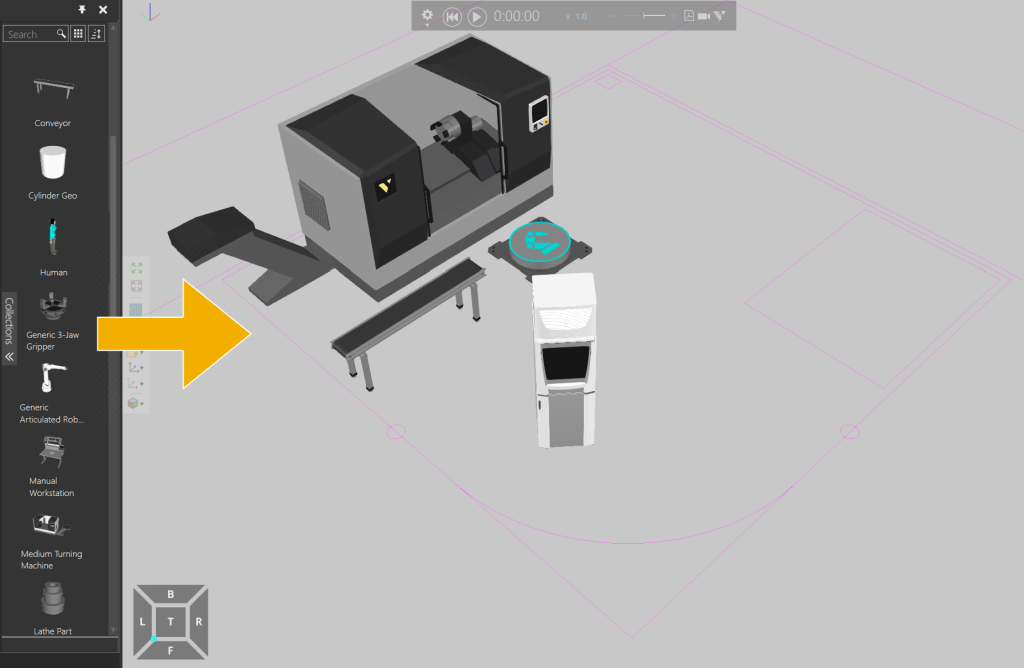

Ein Produkt ist eine Einheit, die in einem Layout einen bestimmten Prozess durchläuft. Produkte, die Prozesse durchlaufen, können in dieser Phase festgelegt werden. Im Produkttyp-Editor können Sie folgende Elemente konfigurieren und verwalten:

- Produktablaufgruppe: Dabei handelt es um die Erfassung der Produkttypen, die die gleiche Produktionsablaufsequenz haben. Wir bezeichnen unsere erste Ablaufgruppe als „Ablaufgruppe 1“.

- Produkttypname: Dies kann eine kurze Beschreibung des Produkts sein, z. B. Zylinder, Autoreifen, Motortypenschild usw. Bei unserem Produkt handelt es sich um ein Drehteil, deshalb nehmen wir einfach diesen Namen.

- Produkteigenschaften: Dazu können Parameter wie Abmessungen, Gewicht, Material usw. gehören. Wir möchten angeben, dass dieses Drehteil aus dem Material „Aluminium“ besteht.

- 3D-Produktgeometrie. Eine 3D-Geometrie kann importiert und als Produkt ausgewählt werden, wie in diesem Beispiel. Hier haben wir „Drehteil“ als externe CAD-Datei hinzugefügt.

Produkttyp-Editor mit Anzeige der Produkteigenschaften

3. Festlegen der Prozesse

Ein Prozess ist eine Darstellung einer Maschine, einer Arbeitsphase, von Inventar, eines Puffers oder eines anderen Produktionsschrittes. In der Prozessmodellierung wird ein Prozess als eine Gruppe von Anweisungen ausgedrückt, die einem Produkt bestimmte Verhaltensweisen zuweisen. Prozesse werden mit dem Prozess-Editor aus Anweisungen erstellt. Mithilfe von Routinen und Anweisungen können Maschinen so konfiguriert werden, dass sie sich wie ihre realen Gegenstücke verhalten, z. B. Öffnen und Schließen von Maschinentüren, Bearbeitungszeiten, sich mit den Prozessen ändernde Produktgeometrien, Anbringung von Teilen usw.

Vor dem Festlegen der Prozesse ist es wichtig zu überlegen, wie sich die Produkte während der Produktion entwickeln sollen. In unserer Referenzzelle durchlaufen unsere Produkte zwei verschiedene Prozesse.

- Prozess 1 ist das Drehen, bei dem die Produkte in einer Maschine gedreht werden.

- Prozess 2 ist das Lackieren, bei dem die Produkte grau lackiert werden.

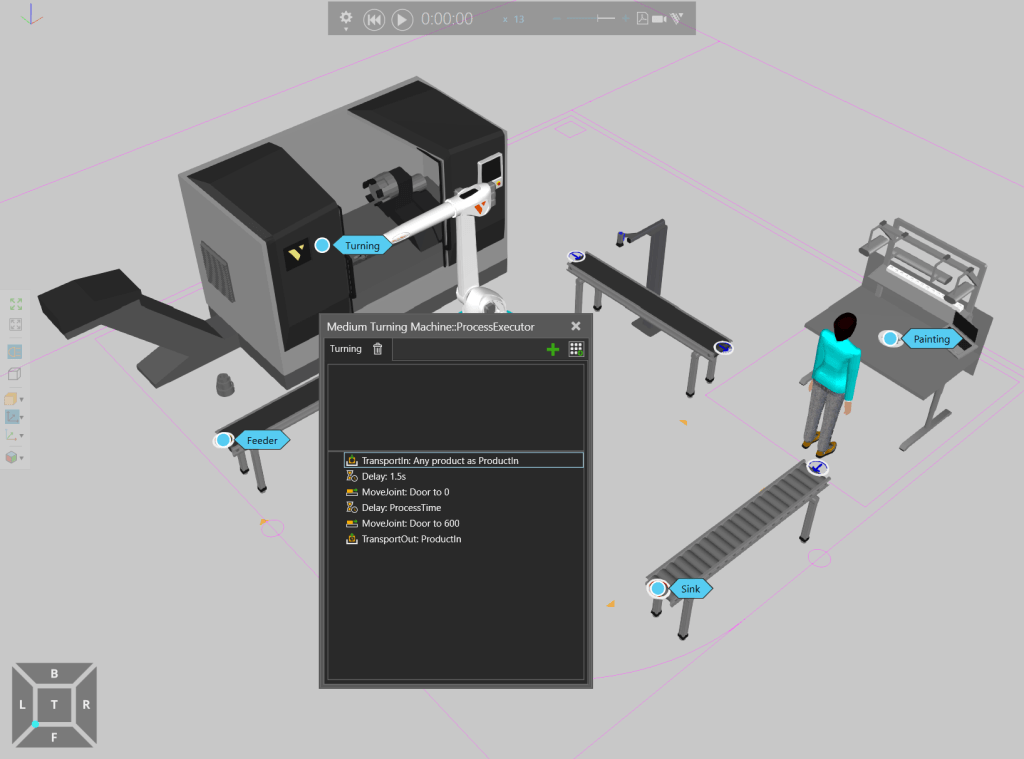

Nun müssen wir die Produktionsschritte für jeden Prozess definieren. Für Prozess 1 haben wir die folgenden Schritte festgelegt:

- Ein Roboter nimmt das eingehende Produkt vom Förderband auf und transportiert es zur Maschine. Wir drücken diesen Schritt in der Anweisung TransportIn Er wird im Prozessausführer als erster Schritt angezeigt.

- Anschließend möchten wir eine kurze Verzögerung programmieren, damit der Roboterarm aus der Maschine herausfahren kann, bevor der Prozess beginnt. Demnach fügen wir die Anweisung Delay

- Zudem müssen wir sicherstellen, dass die Maschinentüren geschlossen sind, bevor der Drehprozess beginnt. Also verwenden wir die Anweisung MoveJoint, damit die Scharniere bewegt werden, um die Tür zu schließen.

- Nun sollte die Maschine mit dem Drehen beginnen. Wir verwenden die Anweisung Delay als ProcessTime.

- Nachdem der Drehvorgang abgeschlossen ist, sollen sich die Maschinentüren öffnen, damit der Roboter das Teil entnehmen kann. Also fügen wir erneut die Anweisung MoveJoint

- Sobald die Türen geöffnet sind, soll der Roboter das Produkt aus der Maschine befördern. Demnach müssen wir die Anweisung TransportOut einfügen.

Die Produktionsschritte für den Lackierprozess können durch einen ähnlichen Arbeitsablauf festgelegt werden. Nachdem die Prozesse mit der Prozessmodellierung festgelegt wurden, können die Produktionsschritte mithilfe der Felder im ProcessExecutor verwaltet werden. Dort lassen sich auch leicht Anpassungen vornehmen.

Anzeige der Produktionsschritte in Prozess 1 – Turning im Prozess-Editor

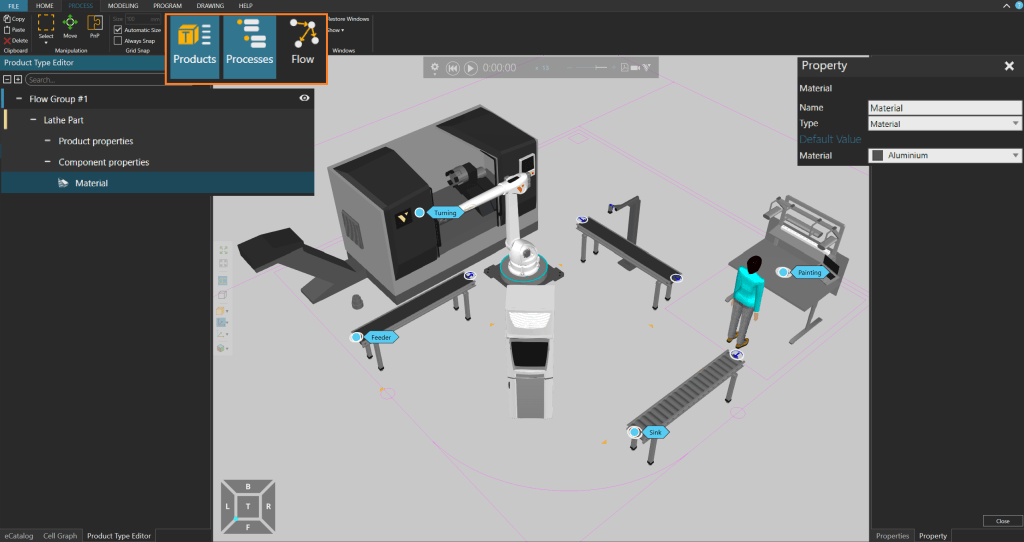

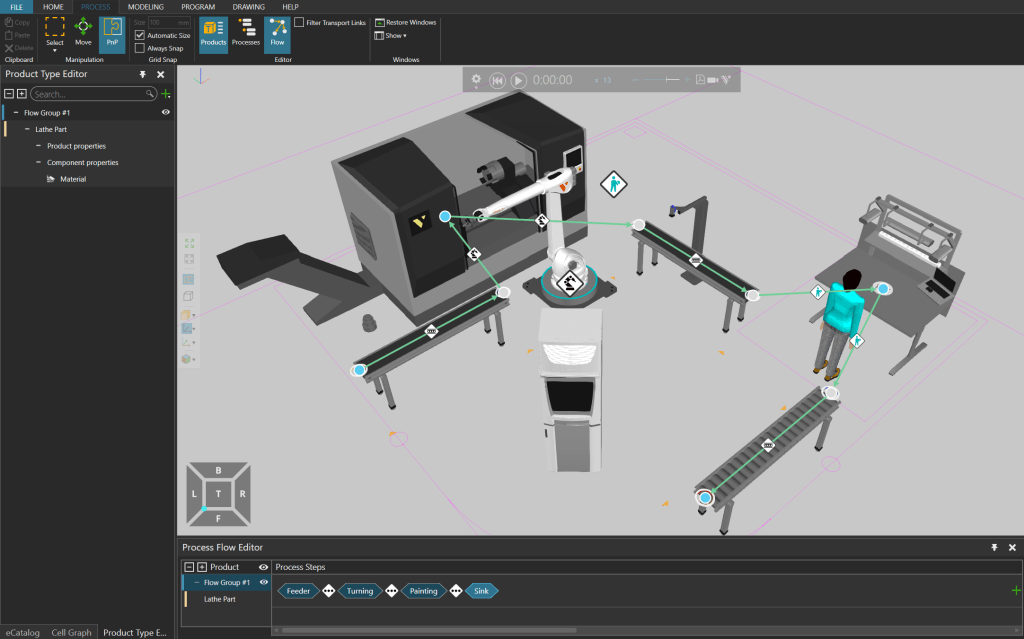

4. Festlegen des Ablaufs

Ein Ablauf ist die Abfolge von Prozessen, denen Produkte in einem Produktionssystem folgen. In der Prozessmodellierung werden Produkte basierend auf dem Pfad, dem sie während der Simulation folgen, in Gruppen zusammengestellt. Bei diesen Gruppen handelt es sich um so genannte Ablaufgruppen. Mit dem Prozessablauf-Editor können Sie Ablaufgruppen und den Produktionsablauf für die einzelnen Produkte festlegen. Außerdem können Sie die Transportverbindungen festlegen, die bestimmen, wie Produkte während der Simulation zwischen zwei Prozessen befördert werden. Jeder Transportverbindung kann eine Ressource zugewiesen werden, z. B. ein Mensch, ein Roboter oder ein fahrerloses Transportfahrzeug. Diese befördert die Produkte basierend auf ihren Fähigkeiten.

In unserer Referenzzelle haben wir nur eine Ablaufgruppe (die wir zuvor als „Ablaufgruppe 1“ bezeichnet haben), da alle unsere Produkte den exakt gleichen Weg zurücklegen. Bevor wir die Route dieser Ablaufgruppe im Prozessablauf-Editor festlegen, möchten wir die Route planen:

- Zunächst benötigen wir eine Quelle, um Produkte in das System einzuführen. Also importieren wir eine Einspeisung aus dem eCatalog und fügen sie am Anfang des ersten Förderbandes ein.

- Der erste Prozess, den unsere Produkte durchlaufen sollen, ist das Turning. Unser Roboter soll die Produkte am Ende des ersten Förderbandes aufnehmen und sie für diesen Prozess in der Maschine platzieren.

- Anschließend soll der Roboter die Produkte aus der Maschine nehmen und auf das angrenzende Förderband legen. Dieses befördert die Produkte zum Painting.

- Wenn die Produkte das Ende des Förderbandes erreicht haben, sollen sie von Menschen zum Painting zur Werkbank transportiert werden.

- Nachdem die Produkte lackiert sind, sollen Menschen sie zum Ausgangsförderband bringen.

- Außerdem sollen die fertigen Produkte die Simulation am Ende dieses Förderbandes verlassen. Daher müssen wir hier einen Sink-Prozess hinzufügen.

Nach Abschluss der Routenplanung können die Abläufe einfach im Prozessablauf-Editor festgelegt werden. Erstellen Sie dazu mit der Maus Verknüpfungen, indem Sie Prozesse und Ressourcen in der 3D-Welt auswählen bzw. diese anklicken.

Prozessablauf-Editor mit visueller Darstellung des Produktionsablaufs und der Prozessschritte

5. Durchführen von Simulationen

Nach der Konfiguration ist Ihr Modell bereit für die Simulation. Mithilfe grundlegender Multimedia-Steuerungen können Sie Simulationen abspielen, Leistungskennzahlen erfassen, Änderungen vornehmen und in eine Vielzahl von Formaten exportieren.

Simulation wird abgespielt, wobei die Anzeige des Produktionsablaufs aktiviert ist

Dieser Artikel soll als eine kurze Einführung in die Konzepte und Funktionen hinter der Prozessmodellierung, einer neuen Hauptfunktion in Visual Components 4.2 dienen. Die Prozessmodellierung ist eine einfache aber effiziente Methode zur Verwaltung von Prozessen und Produktionsabläufen in Ihrem Layout. Gleichzeitig gewährleistet sie durch eine vereinfachte Layouterstellung und Simulationskonfiguration, einen optimierten Modellierungs- und Simulationsablauf und eine höhere Simulationsleistung eine bessere Benutzererfahrung.

Simulationsaufzeichnung des fertigen Modells

Fragen Sie uns nach einer kostenlosen, personalisierten Web-Demonstration, wenn Sie mehr über die Prozessmodellierung und andere neue Funktionen in Visual Components 4.2 erfahren möchten.

Zum Weiterlesen

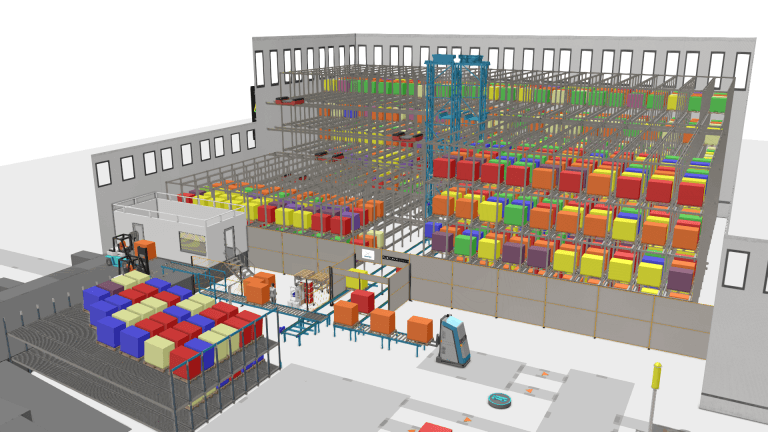

Effiziente Lagerplanung: Wie Simulationen helfen, Lagerprozesse zu optimieren

Wie können Unternehmen Lagerhäuser so gestalten, dass sie vom ersten Tag an effizient arbeiten und gleichzeitig die Arbeitskosten und andere Ausgaben im Zaum halten? Der Schlüssel liegt in einer intelligenten...

Umfassender Leitfaden zu Eingabedaten für die 3D-Fertigungssimulation

Wenn Sie neu in der 3D-Fertigungssimulation sind, sind Sie hier genau richtig. Dieser umfassende Leitfaden hilft Ihnen, die wesentlichen Eingabedaten zu verstehen, die für die Erstellung effektiver Simulationsmodelle erforderlich sind....

Visual Components 4.9: Gestalten mit Klarheit

Visual Components 4.9 bringt mehr Klarheit in die Produktionsplanung und -optimierung in der Fertigung. Mit mehr Klarheit können unsere Anwender mehr erreichen, einfacher und mit größerem Verständnis, besonders wenn sie...