Die Zukunft der automatisierten Fertigung (und warum Menschen weiterhin wichtig sind)

Die Automatisierung in der Fertigung entwickelt sich seit Jahrzehnten weiter, aber ihr eigentlicher Einfluss liegt nicht darin, Menschen zu ersetzen, sondern sie leistungsfähiger zu machen. Wir haben mit Mika Anttila, einem der Gründer von Visual Components, darüber gesprochen, wie die Automatisierung Jobs in Fabriken verändert, welche Fähigkeiten in Zukunft gebraucht werden und was die Zukunft für die intelligente Fertigung bereithält.

Die Zukunft der automatisierten Fertigung (und warum Menschen weiterhin wichtig sind)

Automatisierung in der Fertigung ist längst kein neues Konzept mehr. Roboter und speicherprogrammierbare Steuerungen (SPS) sind seit den 1960er-Jahren in Fabriken im Einsatz. In jedem darauffolgenden Jahrzehnt haben neue Technologien dazu beigetragen, die Produktion weniger abhängig von manueller Arbeit zu machen. Doch die wichtigste Erkenntnis ist nicht, dass Automatisierung den Menschen irgendwann überflüssig macht – sondern dass sie ihn befähigt, leistungsfähiger zu werden.

Wie die Automatisierung Jobs in der Fertigung verändert hat

Um mehr zum Thema zu erfahren, haben wir mit Mika Anttila, einem der Gründer von Visual Components, gesprochen. Er hat uns erzählt, wie er die Zukunft der Automatisierung sieht und wie sich die Rolle des Menschen in der Fertigung verändern wird.

„Automatisierung dreht sich heute nicht mehr nur um Effizienz. Im Mittelpunkt steht die Flexibilität – also wie wir Mitarbeitende unterstützen, neue Herausforderungen zu meistern, anstatt sie durch Maschinen zu ersetzen.“

Fabrikarbeit heute ist kaum noch mit der vor 30 Jahren vergleichbar. Damals war die Fertigung von Handarbeit geprägt und der Fokus lag auf der manuellen Montage von Produkten. Einzelne Mitarbeitende waren in der Regel für einen bestimmten Teil des Montageprozesses sowie für den Betrieb von Maschinen zuständig, um die Produktion am Laufen zu halten.

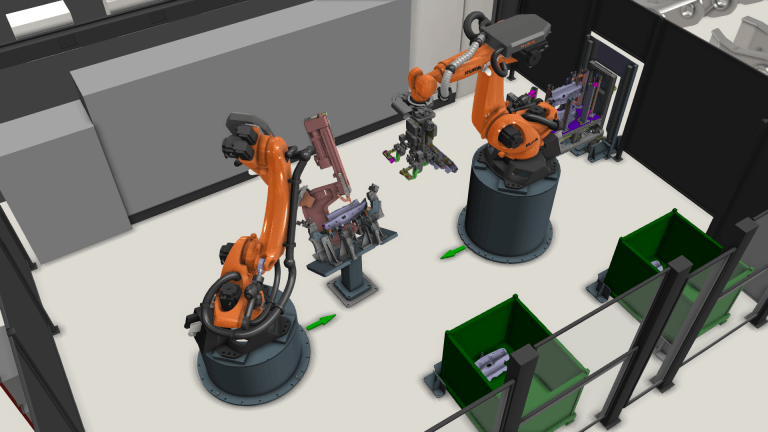

Die Einführung von Robotern und SPS in Automobilfabriken hat die Produktion grundlegend verändert, jedoch nicht die Rolle des Menschen überflüssig gemacht. Stattdessen entstanden neue Aufgaben mit Fokus auf flexible Automatisierung – etwas, das heute immer stärker in den Vordergrund rückt.

„Betrachten wir beispielsweise die Automobilindustrie: Dort haben wir mit Roboterarmen begonnen, die feste, repetitive Aufgaben ausführten“, erläuterte Mika. „Heute verfügen wir über mobile und kollaborative Roboter, die ihre Handlungen in Echtzeit anpassen und mit Menschen zusammenarbeiten.“

Sensoren, maschinelles Lernen und digitale Plattformen ermöglichen es Maschinen, Prozesse selbstständig zu optimieren, wodurch ein neuer Bedarf an Arbeitskräften entsteht, die diese Systeme verwalten und verbessern.

Der Wandel hin zu einer intelligenteren und flexibleren Automatisierung

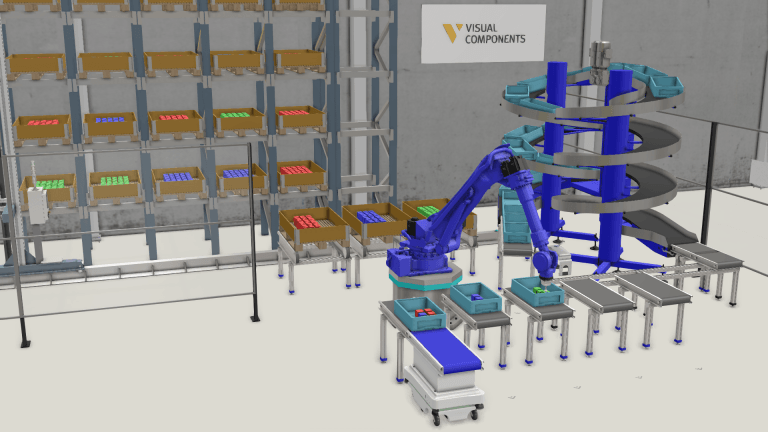

Automatisierung ist nicht mehr starr und vordefiniert. Der Wechsel zu einer flexiblen, intelligenten Automatisierung ermöglicht es Herstellern, sich an verändernde Marktanforderungen anzupassen. Herkömmliche Fertigungslinien wurden für die Massenproduktion konzipiert, bei der alles standardisiert war. Doch die heutigen Konsumenten erwarten personalisierte Produkte, was bedeutet, dass Fabriken anpassungsfähige Lösungen benötigen.

Mika betont, dass Anpassungsfähigkeit der entscheidende Faktor für die Automatisierung der Zukunft ist.

„In der Vergangenheit folgten automatisierte Systeme starren Abläufen“, erklärte er. “Heute erleben wir eine Automatisierung, die dynamisch auf sich ändernde Produktionsanforderungen reagiert, wobei KI und Robotik den Menschen nicht ersetzen, sondern mit ihm zusammenarbeiten.

Aber wie werden sich Fabriken und ihre Mitarbeitenden auf diese Veränderungen einstellen?

Neue Möglichkeiten und gefragte Fähigkeiten in den Fabriken der Zukunft

Mit dem technologischen Fortschritt entstehen neue Karrieremöglichkeiten, insbesondere in Rollen, die eine Brücke zwischen Mensch und Maschine schlagen.

Eine von uns durchgeführte Studie zur Arbeitskräftesituation im Jahr 2023 ergab, dass 87 % der Unternehmen die Weiterbildung ihrer Mitarbeitenden priorisieren, um mit dem zunehmenden Fachkräftemangel, beispielsweise bei Schweißern, und der Automatisierung im Allgemeinen Schritt zu halten.

Mika geht davon aus, dass sich die Beschäftigten in der Fertigung zunehmend mit komplexeren Problemlösungen befassen werden.

„Wir bewegen uns auf eine Situation zu, in der Arbeitnehmer nicht mehr nur Bediener sind, sondern die Automatisierung überwachen, wichtige Entscheidungen treffen und Prozesse bei Bedarf optimieren“, sagte er.

Zu diesen Rollen könnten beispielsweise Automatisierungsingenieure, Experten für digitale Zwillinge, Ingenieure für virtuelle Inbetriebnahme, Roboterprogrammierer und ähnliche Positionen gehören. Diese Rollen erfordern digitale Kompetenz, Problemlösungsfähigkeiten und Anpassungsfähigkeit.

Wie Simulation die nächste Phase der Automatisierung voranbringt

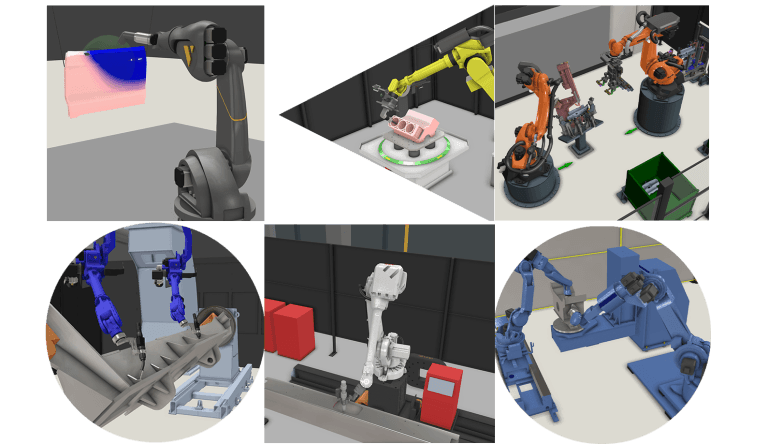

Simulation ist ein leistungsstarkes Werkzeug in der modernen Automatisierung, mit dem Hersteller eine virtuelle Inbetriebnahme durchführen können – also Produktionsprozesse testen, verfeinern und optimieren –, bevor sie in der Praxis zum Einsatz kommen.

Mika unterstreicht die zunehmende Bedeutung von Simulationen als Brücke zwischen Planung und Ausführung.

„Die Möglichkeit, gesamte Produktionsabläufe vor ihrer Inbetriebnahme zu validieren, wird zunehmend verfügbar sein“, erklärte er. “Dies bedeutet weniger Fehler, eine bessere Ressourcenzuweisung und eine wesentlich schnellere Reaktion auf Änderungen.“

Zu den wesentlichen Vorteilen der Simulation zählen:

- Geringeres Risiko, da Hersteller neue Automatisierungssysteme vor der Implementierung digital testen können.

- Intelligentere Schulungen, bei denen die Mitarbeiter in einer simulierten Umgebung sehen können, wie ein Fertigungsprozess abläuft.

- Die Zusammenarbeit zwischen Mensch und Roboter lässt sich etwas besser planen, sodass Arbeitsabläufe effizient und sicher gestaltet werden können.

- Verbesserte Qualität der Automatisierungstechnik durch umfassende Tests der Automatisierungsanwendungen, wodurch die Gesamtqualität erheblich gesteigert werden kann.

- Kostenreduzierung durch Minimierung von Trial-and-Error bei physischen Konfigurationen.

- Schnelle Anpassungen an Systemdesigns, wodurch die Flexibilität in Automatisierungsprozessen erhöht wird.

- Frühzeitige Erkennung potenzieller Konstruktionsfehler oder Leistungsprobleme.

Wie werden Fabriken im Jahr 2045 aussehen?

In 20 Jahren werden Fabrikhallen kaum wiederzuerkennen sein. KI-gesteuerte Robotik, digitale Zwillinge in Echtzeit und generatives Design werden uns dazu bringen, die Planung und den Betrieb von Fabriken zu überdenken. Anstelle der manuellen Bedienung von Maschinen werden die Mitarbeiter zu Systemkoordinatoren, die die intelligente Automatisierung überwachen und für einen reibungslosen Ablauf sorgen.

Mika prognostiziert, dass KI-gesteuerte Automatisierung intuitiver denn je werden wird. „Maschinen müssen nicht mehr aufwendig programmiert werden“, erklärt er. „Stattdessen lernen sie durch Beobachtung realer Prozesse und passen sich neuen Aufgaben an, so wie es Menschen tun.“

Diese Flexibilität wird sich auch auf Produktionslayouts ausweiten. KI-generierte Layouts passen sich automatisch an wechselnde Anforderungen an und behalten so die Workflows optimiert, unabhängig davon, wie sich der Markt entwickelt.

Augmented Reality (AR) wird ebenfalls dazu beitragen, wie Anlagenbediener mit ihrer Umgebung interagieren. Mit AR-Schnittstellen können Mitarbeiter in Echtzeit mit virtuellen Fabrikmodellen interagieren, wodurch sie tiefere Einblicke gewinnen und fundiertere Entscheidungen treffen können.

Humanoide Roboter werden zweifellos ebenfalls zu einem festen Bestandteil der Fertigungsbelegschaft werden. Diese Roboter werden Seite an Seite mit menschlichen Teams arbeiten und komplexe, hochpräzise Aufgaben übernehmen, die bisher nur von geschulten Fachkräften ausgeführt werden konnten.

Eines ist sicher: Die Fabriken des Jahres 2045 werden intelligenter, anpassungsfähiger und effizienter sein als je zuvor.

Eine Zukunft gestalten, in der die Automatisierung und Menschen gemeinsam erfolgreich sind

Die Zukunft der Fabrikarbeit besteht nicht darin, Menschen überflüssig zu machen, sondern ihre Fähigkeiten zu verbessern. Da die Automatisierung die schweren Arbeiten übernimmt, werden menschliche Arbeitskräfte eine größere Rolle bei der Steuerung, Feinabstimmung und Verbesserung dieser intelligenten Systeme spielen. Die eigentliche Herausforderung besteht darin, sicherzustellen, dass die Menschen über die richtigen Fähigkeiten und Werkzeuge verfügen, um in dieser neuen Ära erfolgreich zu sein.

Wir bei Visual Components sind davon überzeugt, dass die besten Fabriken auf Teamarbeit zwischen Menschen, Maschinen und Technologie basieren. Mit unseren Tools für Simulation und Roboter-Offline-Programmierung (OLP) unterstützen wir Unternehmen und ihre Mitarbeiter dabei, selbstbewusst in die Zukunft der Fertigung zu starten.

Über Visual Components

Visual Components wurde von einem Team von Simulationsexperten gegründet und blickt auf über 20 Jahre Erfahrung zurück. Das Unternehmen ist einer der Pioniere der 3D-Fertigungssimulation. Visual Components ist ein bewährter Technologiepartner für eine Reihe führender Marken und bietet Maschinenbauern, Systemintegratoren und Herstellern eine einfache, schnelle und kostengünstige Lösung für die Konstruktion und Simulation von Produktionsprozessen sowie Roboter-Offline-Programmierung (OLP) für die schnelle, genaue und fehlerfreie Programmierung von Industrierobotern.

Möchtest du mehr über die Vorteile unserer Lösungen für dein Unternehmen erfahren? Kontaktiere uns noch heute!

Zum Weiterlesen

Roboterprogrammierung für industrielle Prozesse mit Visual Components OLP Software

Die Offline-Programmierung treibt die Roboterprogrammierung voran, indem sie es Herstellern ermöglicht, Roboteraufgaben virtuell zu optimieren, ohne die Produktion zu unterbrechen. Dadurch werden Ausfallzeiten minimiert, die Genauigkeit verbessert und Prozesse wie...

Wie Roboter-Offline-Programmierung die Effizienz in Produktionslinien mit hoher Variantenvielfalt & niedrigen Stückzahlen steigert

Häufige Produktionsumstellungen und kleine Stückzahlen können die Produktion verlangsamen, aber es muss nicht so sein. Mit der Roboter-Offline-Programmierung (OLP) können Hersteller mit hoher Variantenvielfalt und geringen Stückzahlen (High-Mix, Low-Volume) Roboter...

Produktionslinien auf intelligente Weise mit Simulation optimieren

Hersteller sind ständig auf der Suche nach Verbesserungsmöglichkeiten – sei es durch höheren Durchsatz, weniger Engpässe oder eine effizientere Ressourcennutzung. Ohne die richtigen Werkzeuge kann die Optimierung von Fertigungslinien jedoch...