3D-Produktionssimulation: Ein vollständiger Überblick

Dieser Artikel bietet eine Einführung in die 3D-Produktionssimulation für diejenigen, die nicht mit ihr vertraut sind, umreißt die verschiedenen Arten von Simulationen und legt die Vorteile dar, die sich aus ihrer Verwendung ergeben.

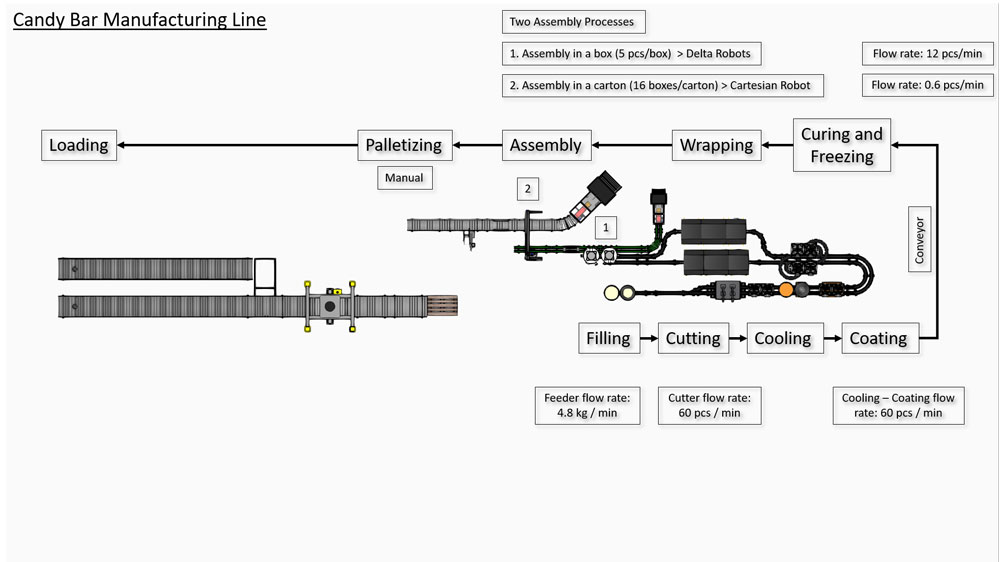

Die Anschaffung von Fertigungsmaschinen und die Layoutplanung von Produktionslinien und Lagern gehören nicht gerade zu den einfachsten Aufgaben. In der Planungsphase getroffene Entscheidungen bestimmen und beschränken die Kosten und Kapazitäten für die kommenden Jahre. Wenn Sie es falsch angehen, geben Sie den Vorteil an die Konkurrenz ab, richtig gemacht, wird Ihr Unternehmen florieren. Wie bestimmen Sie also, welche Ausrüstung Sie erwerben und welches Layout Sie nutzen sollten? Mithilfe von 3D-Produktionssimulation.

In diesem Artikel erfahren Sie mehr über folgende Themen,

- Produktionssimulation

- 2D- im Vergleich zu 3D-Produktionssimulation

- Simulationstypen

- Genauere Betrachtung der ereignisorientierten Simulation

- Herausforderungen, bei denen die 3D-Produktionssimulation vorteilhaft ist

- So profitieren Benutzer von der 3D-Produktionssimulation

Simulation ist eine leistungsstarke Möglichkeit zur Risikominderung, da mehrere Alternativen betrachtet werden. Mithilfe von Tools für die 3D-Produktionssimulation wie beispielsweise von Visual Components können Hersteller mit Layout- und Konfigurationsalternativen experimentieren. Sie ermöglichen die Quantifizierung von Ergebnissen zur Variabilität und Unsicherheit. Sie bieten Einblicke in Verbesserungsmöglichkeiten und sind leistungsstarke Tools für die Kommunikation von Ideen und Vorschlägen. Darüber hinaus erleichtern sie die Entscheidungsfindung durch stichhaltige Argumente und verbesserte Prognosen, die die größten Planungshürden beheben.

Die Idee, Fertigungsabläufe zu simulieren, ist nicht neu, dennoch ist erst seit Kurzem genug Rechenleistung verfügbar, um den Prozess praktisch, genau und effektiv zu gestalten. Dieser Artikel bietet eine Einführung in die 3D-Produktionssimulation für diejenigen, die nicht mit ihr vertraut sind, umreißt die verschiedenen Arten von Simulationen und legt die Vorteile dar, die sich aus ihrer Verwendung ergeben.

Was ist Produktionssimulation?

Fertigungsabläufe sind oftmals äußerst komplex. In vielen Anlagen kommen Aufträge in Chargen an einer Maschine an. Nehmen wir für diesen Fall einmal an, dass die Maschine jeweils einen Artikel verarbeitet. Nachdem die gesamte Charge verarbeitet wurde, wird sie zur nächsten Maschine befördert. Multiplizieren wir dies nun mit einem Dutzend Schritte im Fertigungsprozess und fünfzig Chargen mit verschiedenen Produkten, die unterschiedliche Abfolgen erfordern und ihren Weg durch dasselbe Werk nehmen. Die verschiedenen Arbeitsabläufe und Warteschlangen zu verstehen ist schwierig, zu ermitteln, wo Änderungen vorgenommen werden sollten, um Kosten zu senken oder die Kapazität zu erhöhen, stellt sogar eine noch größere Herausforderung dar.

Simulation bedeutet die Erstellung eines Modells zur Replikation des zeitabhängigen Verhaltens der Produktionsumgebung. Dazu können Holzklötze und Pappe verwendet werden. Oftmals versucht man es mit Tabellenkalkulationen. Oder man nutzt eine speziell für diese Aufgabe entwickelte Software. Sobald das Modell erstellt ist, wird es über so wenige oder so viele Produktionszyklen wie nötig ausgeführt, um die gestellte Frage zu beantworten.

Physikalische Modelle können effektiv sein, um ein Layout oder Arbeitsabläufe an einer bestimmten Maschine zu verstehen. Oftmals können sie der Komplexität jedoch nicht standhalten. Zudem ist es nicht möglich, mehr als ein paar Zyklen in die Zukunft zu schauen.

Tabellenkalkulationen sind besser geeignet, um die Auswirkungen von Variabilität zu analysieren und Vorgänge mit mehreren Schritten zu modellieren. Sie können jedoch schnell überaus komplex werden. Außerdem ist es unmöglich, alle Variablen und Schrittfolgen für jedes Produkt zu berücksichtigen, z. B. physische Merkmale, Produktfluss zwischen verschiedenen Prozessen, Abstandsproblematiken, manuelle Arbeiten zwischen den Prozessen etc. Diese Probleme sind in Fertigungsumgebungen häufig zu beobachten und werden oft als die wirklichen Engpässe in Produktionsprozessen ausgemacht. Darüber hinaus ist es äußerst kompliziert, Schlussfolgerungen aus Tabellenkalkulationen zu erklären.

Simulationssoftware nutzt Grafiken und Animationen, um die Ergebnisse der intensiven mathematischen Prozesse darzustellen, die im Inneren ablaufen. So sehen Benutzer, was passiert. Dies hat eine größere Wirkung, als Zeilen und Spalten mit Ergebnissen durchzuarbeiten.

Die Produktionssimulation beginnt mit der Erstellung eines Modells des Fertigungsbetriebs, der Linie, der Zelle oder der Produktionsstätte. Dieses Modell muss die Realität so genau wie möglich widerspiegeln: Jeder Fehler verringert die Genauigkeit und den Wert der Ergebnisse.

Bei der Simulation eines bestehenden Ablaufs ist die Validierung der Modellgenauigkeit einfach: Geben Sie einen aktuellen Produktionsplan oder Maschineneigenschaften ein oder laden Sie diese, um zu sehen, wie genau die Simulations- mit den tatsächlich erzielten Ergebnissen übereinstimmen.

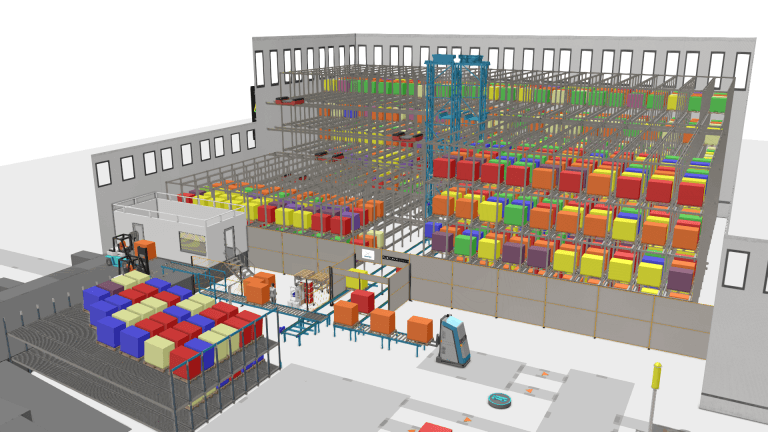

Schwieriger wird es, wenn Sie ein Modell eines Layouts oder Ablaufs erstellen, das bzw. der noch nicht existiert. Dies könnte nötig sein, um den Materialfluss in einem noch nicht gebauten Lager oder einer Verpackungshalle zu beurteilen. Unter solchen Bedingungen ist es überaus wichtig, Annahmen zu testen und möglichst viele Daten zusammenzutragen, um die Genauigkeit sicherzustellen. Auch wenn das Modell in solchen Fällen nicht mit realen Daten verifiziert werden kann, ist ein Vergleich der verschiedenen Szenarien oder Ansätze möglich, um die „aller Wahrscheinlichkeit nach beste Lösung“ zu finden.

2D- im Vergleich zu 3D-Produktionssimulation

Frühe Simulationstools ermöglichten eine 2D-Ansicht des zu modellierenden Layouts oder Bereichs. Prozesse wurden als Blöcke mit vorher festgelegten Prozesszeiten dargestellt, und der Materialdurchsatz wurde anhand dieser Zykluszeiten berechnet.

Auch wenn dies einen großen Fortschritt gegenüber der Modellierung per Tabellenkalkulation darstellte, war das 2D-Layout nur eine grobe Annäherung an die technische Umsetzung. Dadurch ließen sich Materialflüsse schwer verfolgen bzw. auflösen und Bestandsmengen kaum erkennen. Darüber hinaus schränkten die nicht intuitiven Grafiken die Fähigkeit des Modells ein, die Zielgruppe von den Vorzügen eines Vorschlags zu überzeugen, nicht zu vergessen die fehlende Simulation von Ressourcen wie Menschen, Fahrzeugen etc. Und – vielleicht am wichtigsten – behinderte dies die Fähigkeit der Benutzer des Modells, schnelle und effektive Investitionsentscheidungen zu treffen.

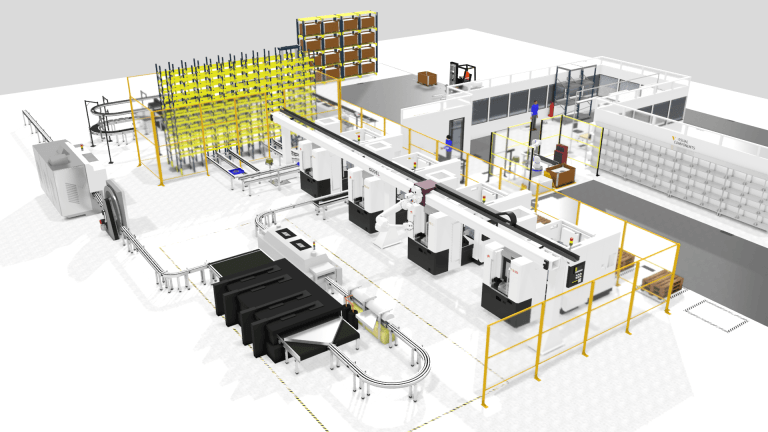

Wie der Name schon sagt, bieten 3D-Simulationstools eine genauere und sogar lebensechte Darstellung des Gegenstands des Modells. Mit 3D ist es möglich, zu- und abnehmende Bestände einzusehen und Materialflüsse eindeutig darzustellen. Die modellierte Simulation erfordert nur minimale Erklärungen, damit andere verstehen, was sie ihnen zeigt.

Simulationen mit Visual Components werden in einem einfachen, benutzerfreundlichen Arbeitsablauf mit sofort einsetzbaren 3D-Modellen aus einer Bibliothek konfiguriert. Plug & Play-Funktionen beschleunigen die Layoutgestaltung, und dank der visuellen Prozessmodellierungsfunktionen können Benutzer Prozessabläufe ohne komplexe Programmierung verwalten.

Vordefiniertes Simulationsverhalten in den Komponenten ermöglicht Benutzern aller Fähigkeitsstufen eine einfachere Anpassung an die Technologie. Gleichzeitig ermöglichen die offene Architektur und die einfache Benutzeroberfläche eine einfachere individuelle Anpassung in Situationen, in denen spezielle Anwendungsfälle simuliert werden müssen.

Simulationstypen

Simulationen werden je nach Anwendung und Fragestellung auf verschiedene Art und Weise durchgeführt. So kann man Wärmeübertragung, Verkehrsfluss und industrielle Prozesssteuerung simulieren, benötigt dafür aber unterschiedliche Tools.

Die wichtigste Arten von Simulationen:

- Ereignisorientierte Simulation

- Monte Carlo-Analyse

- Kontinuierliche Simulation

- Agentenbasierte Simulation

Die am häufigsten verwendete Technik zur Modellierung von Fertigungsabläufen ist die ereignisorientierte Simulation. Diese beschreibt einen Prozess als eine aufeinanderfolgende Reihe von Ereignissen. Dabei liegt der Schwerpunkt darauf, was das Ereignis macht, wann es auftritt und wie es sich auf die anderen Ereignisse auswirkt.

Bei der Monte Carlo-Analyse werden Wahrscheinlichkeiten auf die Berechnungsalgorithmen angewendet, die Eingaben in Ausgaben verwandeln. So kann der Modellersteller die wahrscheinlichsten Ergebnisse für eine bestimmte Reihe von Eingabebedingungen bestimmen.

Die kontinuierliche Simulation wird in Strömungsprozessen verwendet. Ein technisches Beispiel ist die Rückkopplungssteuerung in Pumpensystemen, sie könnte jedoch auch zur Modellierung von Geschäftsprozessen genutzt werden.

Mit agentenbasierter Simulation wird modelliert, wie die verschiedenen Komponenten eines Systems miteinander interagieren. Man kann sich das folgendermaßen vorstellen: „Wenn X passiert, folgt Y“ in einem Agenten. Die agentenbasierte Simulation wird in Situationen mit vielen unabhängigen Agenten verwendet. Im Gesundheitswesen gibt es viele Beispiele, genauso wie in der Logistik.

Genauere Betrachtung der ereignisorientierten Simulation

Ein Ereignis ist ein vorher festgelegter Zeitpunkt, an dem in der Simulation etwas passiert, und ein Modell besteht aus einer Reihe von aufeinanderfolgenden Ereignissen. Jedes Ereignis ist als unmittelbare Zustandsänderung definiert, anstatt über eine endliche Zeitspanne zu verlaufen. Außerdem kann ein Ereignis andere Ereignisse auslösen oder verschieben. Dadurch wird das Modell vereinfacht, da keine sich wiederholenden oder dynamischen Aktivitäten zwischen Ereignissen simuliert werden müssen, die keinen Einfluss auf die Modellergebnisse haben.

In dem Modell fließen „Entitäten“ durch den Prozess, auf die Ereignisse einwirken. In einer ereignisorientierten Simulation in der Fertigung könnten Entitäten zu bearbeitende Chargen sein. Jede Charge bzw. Entität kann eine andere Größe haben und unterschiedliche Verarbeitungsschritte oder Ereignisse erfordern. Dabei muss nicht modelliert werden, wie lange das Fräsen oder Drehen einer jeden Komponente der Charge dauert. Stattdessen ändert das Ereignis unmittelbar den Zustand der Entität, z. B. von „nicht bearbeitet“ in „bearbeitet“. Jedoch wird aufgezeichnet, wie viel Zeit die Bearbeitung der Charge in Anspruch nehmen würde, sodass nach Abschluss der Bearbeitung ein Ereignis erzeugt wird.

Die Fertigung hat viele Formen, und die Serienfertigung ist nur eine davon. Die ereignisorientierte Simulation ist auf alle Fertigungsarten anwendbar, angefangen bei der Einzelstückfertigung bis hin zu gemischten und kontinuierlichen Produktionsprozessen.

Visual Components hat mit seiner Version 4.2 im November 2019 Prozessmodellierungsfunktionen eingeführt, die auf der ereignisbasierten Simulation (DES) basieren. In der DES tritt jedes Ereignis zu einem bestimmten Zeitpunkt ein, und die Simulation zeichnet die Ereignisse auf und reagiert entsprechend.

Herausforderungen, bei denen die 3D-Produktionssimulation vorteilhaft ist

In der Fertigung gibt es zwei Hauptgründe für den Einsatz der ereignisorientierten Simulation: zur Beurteilung, wie ein Ablauf auf veränderte Eingangs- oder Betriebsbedingungen reagiert, und zur Reduzierung des Risikos bei Umstrukturierungen oder Investitionen in neue Gerätschaften. Genauer gesagt können die Arten von Problemen, bei denen eine Simulation vorteilhaft ist, folgendermaßen unterteilt werden:

- Bestimmung von Faktoren, die den Durchsatz einschränken – insbesondere in Umgebungen mit hoher SKU-Anzahl, wo sich Engpässe mit dem Produktmix verschieben können

- Datengestützte Entscheidungsfindung – z. B. Optimierung des Layouts neuer Linien oder Anlagen zur Minimierung von Materialumschlag und Transportwegen

- Maximierung der Anlagennutzung – Erzielen des höchsten ROI aus konkurrierenden Ansätzen

- Vermittlung von Ideen – die grafische Darstellung der 3D-Simulation macht Probleme und Möglichkeiten auch für nicht-technische Beobachter leicht erkennbar

- Minimierung unfertiger Erzeugnisse oder an die Produktion gebundener Gelder – jedes unfertige Produkt, jedes Teil im Bestand, jedes Produkt im Lager und selbst jeder nicht voll ausgelastete Mitarbeiter ist stillstehendes Geld.

So profitieren Benutzer von der 3D-Produktionssimulation

Es ist überaus schwierig, in einer Produktionsumgebung zu experimentieren. Jeder Test bzw. Versuch braucht Zeit, um organisiert und durchgeführt zu werden und führt mit ziemlicher Sicherheit zu einer gewissen Unterbrechung der Produktion. Wenn das Experiment eine Neuanordnung von physischen Assets beinhaltet, kann dies kosten- und zeitaufwendig sein.

Eine Simulation ermöglicht risikofreies Experimentieren, und da der laufende Betrieb nicht unterbrochen und das Modell schnell ausgeführt wird, können weitaus mehr Optionen erkundet werden. So können Benutzer Änderungen oder Anlagenlayouts vor der Implementierung verfeinern und optimieren.

Viele Benutzer halten Simulationen beim Formulieren von Plänen zur Handhabung von Veränderungen für nützlich. Auswirkungen von Verschiebungen im Produktmix, neuen Verpackungsformaten oder geänderten Arbeitsplänen lassen sich vor der Einführung beurteilen. Für Managementteams, die eine Notfallplanung vornehmen, ist die Simulation ein leistungsstarkes und effektives Tool.

Ein weiterer Vorteil von Simulationen ist ihre Überzeugungskraft. Est ist allgemein bekannt, dass Bilder mehr als Tausend Worte sagen: Wenn diese Bilder animiert sind, ist die Botschaft um ein Vielfaches überzeugender. Jedem, der Konzepte erklären oder mit seinen Ideen überzeugen möchte, helfen Simulationen, sowohl seine Vorschläge als auch die Auswirkungen zu verdeutlichen.

Weniger Risiko, besserer ROI

Jeder, der schon einmal überlegt hat, ob er die Organisation eines Produktionsbetriebs, eines Werks oder Lagers verbessern könnte, profitiert von 3D-Produktionssimulation. Eine Simulation bietet besser als physische Modelle oder komplexe Tabellenkalkulationen Antworten auf „Was wäre wenn“-Fragen. Sie ermöglicht ein tieferes Verständnis bestehender Abläufe, unterstützt Bemühungen zur Prozess- und Layoutoptimierung und vermittelt Vorschläge. Am wichtigsten ist jedoch, dass das Risiko beim Versuch, Bestehendes zu optimieren, reduziert wird.

Wenn Sie ein Tool suchen, mit dem Sie Ihre Produktionsabläufe modellieren und bestimmen können, welche Änderungen den größten ROI bringen, sollten Sie auf 3D-Produktionssimulation setzen. Fragen Sie, wie Visual Components helfen kann.

Wenn Sie auf der der Suche nach einem Werkzeug (einer Lösung) sind mit dem Sie Ihre Produktionsabläufe modellieren können, und mit dem Sie festellen können welche Änderungen den größten ROI erzielen, dann sollten Sie 3D-Produktsimulation verwenden. Informieren Sie sich, wie Visual Components dabei helfen kann.

Zum Weiterlesen

Effiziente Lagerplanung: Wie Simulationen helfen, Lagerprozesse zu optimieren

Wie können Unternehmen Lagerhäuser so gestalten, dass sie vom ersten Tag an effizient arbeiten und gleichzeitig die Arbeitskosten und andere Ausgaben im Zaum halten? Der Schlüssel liegt in einer intelligenten...

Umfassender Leitfaden zu Eingabedaten für die 3D-Fertigungssimulation

Wenn Sie neu in der 3D-Fertigungssimulation sind, sind Sie hier genau richtig. Dieser umfassende Leitfaden hilft Ihnen, die wesentlichen Eingabedaten zu verstehen, die für die Erstellung effektiver Simulationsmodelle erforderlich sind....

Visual Components 4.9: Gestalten mit Klarheit

Visual Components 4.9 bringt mehr Klarheit in die Produktionsplanung und -optimierung in der Fertigung. Mit mehr Klarheit können unsere Anwender mehr erreichen, einfacher und mit größerem Verständnis, besonders wenn sie...